Методически материали. Лабораторна работа по дисциплината „Материознание

тема:Изследване на процеса на кристализация на метали

Обективен:да изследва механизма на кристализация на металите, енергийните условия на процеса на кристализация.

Работна поръчка

1. Изучаване на теоретична информация.

2. В тетрадка за практическа работа отговорете писмено на контролните въпроси.

Теоретична информация

Общото свойство на металите и сплавите е тяхната кристална структура, която се характеризира с определено подреждане на атомите в пространството. За описание на атомно-кристалната структура се използва концепцията за кристална клетка - най-малкият обем, чийто превод във всички измерения може напълно да възпроизведе структурата на кристала. В истински кристал атомите или йоните се доближават един до друг до състояние на директен контакт, но за простота те се заменят със схеми, където центровете на привличане на атоми или йони са изобразени с точки; Най-характерните за металите клетки са показани на фиг. 1.1.

Фигура 1.1. Видове кристални решетки и разположението на атомите в тях:

а) лицево-центрирано (FCC), б) центрирано по тялото (BCC), в) шестоъгълно плътно уплътнено (GSC)

Всяко вещество може да бъде в три агрегатни състояния: твърдо, течно и газообразно, като преходът от едно състояние в друго става при определена температура и налягане. Повечето технологични процеси протичат при атмосферно налягане, тогава фазовите преходи се характеризират с температурата на кристализация (топене), сублимация и кипене (изпаряване).

С повишаване на температурата на твърдо вещество подвижността на атомите във възлите на кристалната клетка се увеличава и амплитудата на вибрациите им се увеличава. Когато се достигне температурата на топене, енергията на атомите става достатъчна, за да напусне клетката – тя се срива с образуването на течна фаза. Точката на топене е важна физическа константа на материалите. Сред металите живакът има най-ниска точка на топене (-38,9 ° C), а най-високата е волфрамът (3410 ° C).

Обратната картина се получава, когато течността се охлажда с по-нататъшното й втвърдяване. В близост до точката на топене се образуват групи от атоми, опаковани в клетки, като в твърдо вещество. Тези групи са центрове (ядра) на кристализация и след това върху тях расте слой от кристали. При достигане на същата точка на топене материалът преминава в течно състояние с образуването на кристална решетка.

Кристализацията е преход на метал от течно в твърдо състояние при определена температура. Според закона на термодинамиката всяка система има тенденция да премине в състояние с минимална стойност на свободната енергия - съставна вътрешна енергия, която може да се преобразува изотермично в работа. Следователно металът се втвърдява, когато има по-малко свободна енергия в твърдо състояние и се топи, когато има по-малко свободна енергия в течно състояние.

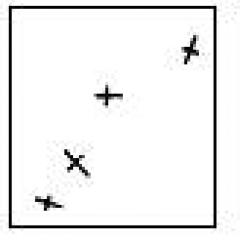

Процесът на кристализация се състои от два елементарни процеса: нуклеация на кристализационни центрове и растеж на кристали от тези центрове. Както бе отбелязано по-горе, при температура, близка до кристализацията, започва образуването на нова структура, кристализационен център. С увеличаване на степента на преохлаждане се увеличава броят на такива центрове, около които започват да растат кристали. В същото време в течната фаза се образуват нови центрове на кристализация, поради което увеличаването на твърдата фаза настъпва едновременно както поради появата на нови центрове, така и поради нарастването на съществуващите. Общата скорост на кристализация зависи от протичането на двата процеса, а скоростта на зародяване на центрове и растеж на кристалите зависят от степента на преохлаждане ΔТ. На фиг. 1.2 схематично показва механизма на кристализация.

Ориз. 1.2. Механизъм на кристализация

Истинските кристали се наричат кристалити, те имат неправилна форма, което се обяснява с едновременния им растеж. Ядрата на кристализация могат да бъдат колебания на основния метал, примеси и различни твърди частици.

Размерите на зърната зависят от степента на преохлаждане: при малки стойности на ΔТ скоростта на растеж на кристалите е висока, следователно се образува незначително количество големи кристалити. Увеличаването на ΔТ води до увеличаване на скоростта на нуклеация, броят на кристалитите се увеличава значително и техните размери намаляват. Въпреки това, основната роля в образуването на металната структура играят примесите (неметални включвания, оксиди, продукти на разкисляване) - колкото повече има, толкова по-малки са зърната. Понякога металът се модифицира нарочно - умишлено въвеждане на примеси с цел намаляване на размера на зърното.

При формирането на кристалната структура посоката на отвеждане на топлината играе важна роля, тъй като кристалът расте по-бързо в тази посока. Зависимостта на скоростта на растеж от посоката води до образуване на разклонени дървовидни кристали – дендрити (фиг. 1.3).

Ориз. 1.3 Дендритни кристали

При прехода от течно към твърдо състояние винаги се извършва селективна кристализация – на първо място, по-чистият метал се втвърдява. Следователно границите на зърната са по-обогатени с примеси, а хетерогенността на химичния състав в дендритите се нарича дендритна ликвация.

На фиг. 1.4. показва структурата на стоманен слитък, в който е възможно да се разграничат 3 характерни зони: финозърнест 1, зона на колонни кристали 2 и зона на равновесни кристали 3. Зона 1 се състои от голям брой кристали, които не са ориентирани в пространство, образувано под въздействието на значителна температурна разлика между течния метал и студените стени.

Ориз. 1.4. Структура на стоманени слитъци

След образуването на външната зона условията за отвеждане на топлината се влошават, хипотермията намалява и се появяват по-малко центрове на кристализация. Кристалите започват да растат от тях в посока на отвеждане на топлината (перпендикулярно на стените на матрицата), образувайки зона 2. В зона 3 няма ясна посока за отвеждане на топлината, а ядрата на кристализация в нея съдържат чужди частици, изместени по време на кристализацията на предишните зони.

Контролни въпроси

1. В какви агрегатни състояния може да съществува материалът?

2. Какво се нарича фазова трансформация от първи вид?

3. Какъв процес се нарича кристализация, към какъв тип фазова трансформация принадлежи?

4. Опишете механизма на кристализация на метала и условията, необходими за неговото стартиране.

5. Каква е причината за дендритната форма на кристалите?

6. Опишете структурата на металния слитък

Въпроси за изпита за 2-ра година на факултета по ИМ

Въпроси за изпита за 1-ва година на ИМ

Лабораторни работи

Лабораторни списания за дисциплината "Материознание"

(За лабораторна работа студентите трябва да имат печатна версия на лабораторните дневници със себе си)

Лабораторна работа по дисциплината "Материознание"

Лабораторна работа по дисциплината "Материознание"

Основната учебна и учебно-методическа литература по дисциплините, четени в катедрата

Цикъл на материалознание

1. Богодухов С.И., Козик Е.С. Материалознание. Учебник за университети. - М .: Машиностроение, 2015 .-- 504 с.

2. Солнцев Ю.П., Пряхин Е.И. Материалознание. Учебник за университети. - SPb .: ХИМИЗДАТ, 2007 .-- 784 с.

3. Арзамасов В.Б., Черепахин А.А. Материалознание. Учебник. - М .: Изпит, 2009 .-- 352 с.: Ил.

4. Oskin V.A., Baikalova V.N., Karpenkov V.F. Семинар по материалознание и технология на конструкционните материали: Учебник за университети (ред. Oskin V.A., Baikalova V.N.). - М .: КолосС, 2007 .-- 318 с .: ил.

5. Материалознание и технология на металите: учебник за университети / Г.П. Фетисов и др. - 6 изд., Доп. - М .: Висше училище, 2008 .-- 878 с.

6. Материалознание и технология на металите: учебник за университети по машиностроителни специалности / Г.П. Фетисов, М.Г. Карпман и др. - М .: Висше училище, 2009 .-- 637 с.

7. Медведева М.Л., Пригаев А.К. Тетрадка по материалознание. Методическо ръководство - М .: Издателски център на Руския държавен университет за нефт и газ им ТЯХ. Губкина, 2010, 90 с.

8. Ефименко Л.А., Елагина О.Ю., Пригаев А.К., Вишемирски Е.М., Капустин О.Е., Мурадов А.В. Перспективни и традиционни тръбни стомани за изграждане на газо- и нефтопроводи. Монография. - М .: Логос, 2011, 336 с.

9. Пригаев А.К., Куракин И.Б., Василиев А.А., Кривошеев Ю.В. Обосновка на избора на конструктивни материали и разработването на режими на тяхната термична обработка за производство на машинни части и оборудване за нефтената и газовата промишленост. Методическо ръководство за курсова работа по дисциплината "Материознание" - М .: Руски държавен университет за нефт и газ на името на И.М. Губкина, 2015 г

10. Fektistov G.P., Karpman M.G., Miatyukhin V.M. и други Материалознание и технология на материалите. - М .: Висше училище, 2000 г

11. Гуляев А.П. Материалознание. - М .: Металургия, 1986

12. Ефименко Л.А., Пригаев А.К., Елагина О.Ю. Металургия и термична обработка на заварени съединения. Урок. - М .: Логос, 2007 .-- 455 с.: Ил.

13. Методически указания за лабораторна работа по курса "Материознание" част 1 и част 2, - М .: Руски държавен университет за нефт и газ, 2000 г.

14. Трофимова G.A. Методически указания за лабораторни работи „Построяване и анализ на термомеханични криви за аморфни полимери” и „Определяне на механичните свойства на пластмасите и каучуците”. - Москва: Руски държавен университет за нефт и газ на името на I.M. Губкин, 1999

Цикъл Корозия и защита на нефтено и газово оборудване

1. Семенова И.В., Флорианович Г.М., Хорошилов А.В. Корозия и защита от корозия. - М: Физматлит, 2010 .-- 416 с.

2. Медведева М.Л. Защита от корозия и оборудване в преработката на нефт и газ. Урок. Москва: Издателска къща FSUE "Нефт и газ" Руският държавен университет за нефт и газ им. И. М. Губкина, 2005 .-- 312 с .: ил.

3. Медведева М.Л., Мурадов А.В., Пригаев А.К. Корозия и защита на магистрални тръбопроводи и резервоари: Учебник за университети с нефтен и газов профил. - М .: Издателски център на Руския държавен университет за нефт и газ на името на I.M. Губкина, 2013 .-- 250 с.

4. Сорокин Г.М., Ефремов А.П., Саакиян Л.С. Корозионно-механично износване на стомани и сплави. -М .: Нефт и газ, 2002

Цикълна трибология

1. Сорокин Г.М., Малишев В.Н., Куракин И.Б. Трибология на стоманите и сплавите: Учебник за университети. - М .: Руски държавен университет за нефт и газ на името на I.M. Губкина, 2013 .-- 383 с .: ил.

2. Сорокин Г.М., Куракин И.Б. Системен анализ и комплексни критерии за якост на стоманите. - М .: Издателство Недра LLC, 2011. - 101 с.

3. Сорокин Г.М. Трибология на стоманите и сплавите. М.: Недра, 2000

4. Виноградов В.Н., Сорокин Г.М. Механично износване на стомани и сплави: Учебник за университети. - М .: Недра, 1996 .-- 364 с .: ил.

5. Виноградов В.Н., Сорокин Г.М. Износоустойчивост на стомани и сплави: Учебник за университети. - М .: Нефт и газ, 1994 .-- 417 с .: ил. 246.

Препис

1 Министерство на образованието и науката на Руската федерация Държавно образователно заведение за висше професионално образование Нижегородски държавен технически университет им. R.E. Алексеева В.К. Сорокин, G.N. Гаврилов, С.В. Костромин ЛАБОРАТОРНИ И ПРАКТИЧЕСКИ РАБОТИ ПО МАТЕРИАЛОВЕДЕНИЕ

2 УДК (075.8) LBC Сорокин В.К., Гаврилов Г.Н., Костромин С.В. Лабораторни и практически упражнения по материалознание: учеб. надбавка; под редакцията на В.К. Сорокин. NSTU на име R.E. Алексеева. Нижни Новгород, с. JSBN Представени са лабораторните работи по изследване на структурата на материалите, въпросите на термичната обработка и свойствата на материалите. Дадена е практическа работа по анализ на фазовите превращения в двукомпонентни сплави, избор на стомани и термична обработка на машинни части и композитни материали. Нижни Новгородски държавен технически университет на име R.E. Алексеева Сорокин В.К., Гаврилов Г.Н., Костромин С.В., 2011 г.

3 ЛАБОРАТОРНА РАБОТА 3 ВЛИЯНИЕТО НА УСЛОВИЯТА НА ТЕРМИЧНА ОБРАБОТКА ВЪРХУ СВОЙСТВАТА НА СТОМАНАТА Цел на работата: Да се изследва влиянието на температурните и времеви условия на режимите на нагряване и охлаждане при топлинна обработка върху свойствата на стоманата. 1. КРАТКА ИНФОРМАЦИЯ ОТ ТЕОРИЯТА Метални изделия от металургичните предприятия постъпват в машиностроителните предприятия обикновено под формата на различни валцувани продукти, изковки, в отлято състояние. Използват се за производство на заготовки за машинни части, които се подлагат на предварителна термична обработка. Последваща механична обработка чрез рязане. се получават части от дадена геометрична форма и размери. След това тези части се подлагат на термична обработка на втвърдяване и в случай на сложни машини се изпращат за сглобяване на отделни части на машината, а самата машина се сглобява от монтажните единици. Схемата за обработка и производство в машиностроителните предприятия на обемни машинни части (лостове, колянови валове и биели на двигатели с вътрешно горене, зъбни колела и др.) от деформируеми метални материали е показана на фиг. 8. Както можете да видите, в процеса на производство на машинни части, топлинната обработка се извършва два пъти. Топлинната обработка е процес на обработка на продукти, изработени от технически материали чрез топлинно излагане (нагряване и охлаждане) с цел промяна на структурата и свойствата им в дадена посока. Термичната обработка се използва като крайна за получаване на определените механични, физични и експлоатационни свойства на машинните части, както и междинна (предварителна) за подобряване на технологичните свойства (обработваемост с режещи инструменти, обработваемост с натиск и др. ). Основните видове предварителна термична обработка на заготовки от конструкционни стомани в машиностроенето са нормализиране или пълно отгряване. За извършването им заготовките се нагряват в случай на използване на структурни свръхевтектоидни стомани над температурата на фазовото преобразуване t АСз до С и се получава аустенитна структура. След известно излагане при температура на нагряване, охлаждането се извършва на въздух (нормализиращо отгряване) или заедно с пещ (пълно отгряване), като се получава структура от ферит и перлит. Предварителната термична обработка намалява твърдостта на стоманата и подобрява обработваемостта. Индексът на обработваемост по време на рязане обикновено се приема като числената стойност на скоростта на рязане при струговане с високоскоростни стоманени фрези на струг, което съответства на живот на инструмента от 60 минути (времето между две прешлифования на режещия ръб на инструмент).

4 МЕТАЛУРГИЧЕН ЗАВОД Дълготрайни изделия МАШИНОСТРОИТЕЛЕН ЗАВОД Производство на заготовки от машинни части чрез обработка под налягане (горещо щамповане и др.) Заготовка на детайл Предварителна термична обработка на заготовки Механично рязане на металорежещи машини Машинни части Подсилваща термична обработка на детайли Крайна обработка операции (ако е необходимо) Сглобяване на машина Машина (продукт ) Ориз. 8. Типична разширена схема за обработка и производство на насипни машинни части в машиностроителен завод Когато съдържанието на въглерод в структурните въглеродни и нисколегирани стомани е по-малко от 0,5%, обикновено се извършва нормализиращо отгряване за заготовки, а за стомани с повече от 0,5% въглерод, пълно отгряване. Типичната крайна термична обработка на машинни части и инструменти се състои от две операции: 1 - закаляване с получаване на етапа на охлаждане с висока скорост (за въглеродни стомани във вода и други среди) на аустенитна структура на мартензита (АМ); 2 - закаляване на закалена стомана с нагряване до температура не по-висока от температурата на фазовата трансформация Ac 1. Използването на топлинна обработка значително променя механичните свойства на стоманата. Схемите на основните видове термична обработка на структурни хиперевтектоидни стомани са показани на фиг. 9. Данните за механичните свойства на конструктивните средновъглеродни (подобрени) стомани с различен химичен състав след закаляване и високо закаляване са дадени в табл. 9.

5 Клас стомана Фиг. 9. Схеми за термична обработка на конструкционни стомани Таблица 9. Механични свойства на някои типични конструкционни средовъглеродни стомани след закаляване и високо закаляване Цена на едро x) Критичен диаметър, mm xx) За части с напречен размер, mm xxx) Механични свойства 0,2 , V, MPa MPa 45 1, X 1, XN 1, XN2MA 2, KhNZMFA 2, Бележки: x) Относителни единици: цената на едро на качествената въглеродна стомана се приема за 1,0. xx) Диаметър на пробата, закалена, за да се получи микроструктура в центъра от 95% мартензит и 5% троостит. xxx) Стоманите могат да се използват за производство на части с още по-големи напречни размери. Трябва да се има предвид, че в този случай продуктите получават намалени механични свойства в сравнение с табличните стойности поради недостатъчна закаляване върху сечението на части с големи напречни диаметри. 2. МАТЕРИАЛНА И ТЕХНИЧЕСКА ПОДДРЪЖКА НА РАБОТАТА В работата се използват лабораторни електрически фурни, автоматични потенциометри за контрол на температурата на нагряване във фурната, резервоари с вода и масло за охлаждане, шлайфмашина (точилка) за почистване на проби от бури и котлен камък, твърдомери , щипки за зареждане на проби в печене

6 и разтоварване, проби от стомани от различни марки, линийка за измерване на размера на проби или нониус шублер. Работата се извършва в лаборатория за топлинна обработка. За нагряване на пробите се използват електрическа лабораторна камера или муфелни пещи. Пример за камерна пещ е SNOL I / II-M1 X) с капацитет 3 kW. Работната камера, в която се извършва отоплението, е изработена от топлоустойчива керамика. Нагревателните елементи под формата на спирали са разположени във вдлъбнатини по страничните стени, на огнището и в покрива на пещта. За предпазване на спиралите от повреда и местоположението на нагрятите проби, на дъното на пещта има плоска керамична плочка. За да се измери температурата, в работната зона на пещта се поставя термодвойка. Работната камера на фурната е затворена отпред с капак. Максималната температура в работната зона е 1100 C. Пещта е оборудвана с миливолтметър тип MP. За точно измерване и автоматично поддържане на зададената температура се използва специално устройство - автоматичен електромеханичен потенциометър от тип KSP4, към който термодвойка е свързана с помощта на електрически проводници. Инструментът може автоматично да записва данни за температурата на фурната върху хартиена правоъгълна лентова диаграма. Ориз. 10. Схема на инсталацията за термична обработка: 1 пещ; 2 шкафа с потенциометри; 3 резервоара за охлаждаща течност. До печките на стойка са разположени резервоари с вода и минерално масло. Резервоарите имат "кошници" с отвори, през които пробите се отстраняват от охлаждащата среда след завършване на охлаждането. Схематична диаграма на съоръжението за топлинна обработка е показана на фиг. 10. Оценката на механичните свойства на образците в тази работа се извършва чрез числената стойност на твърдостта. Твърдостта е свойството на материала да осигурява

7 Устойчивост на пластична деформация при притискане при постоянно натоварване в плоската повърхност на материала на топка от закалена твърда стомана, диамантен конус или пирамида. Съществуват различни методи за измерване на твърдостта: Бринел, Рокуел, Викерс и др. 3. ПОСЛЕДОВАТЕЛНОСТ НА ИЗПЪЛНЕНИЕ И ОБРАБОТКА НА ЕКСПЕРИМЕНТАЛНИТЕ ДАННИ. Практическата част от работата се изпълнява в следния ред: 1. При група ученици до 3-4 човека учителят посочва номера на задачата, която трябва да се изпълни. Всеки ученик сам записва текста на заданието. 2. В съответствие със заданието учителят присвоява клас стомана, определя се неговия структурен клас. 3. Видът на топлинна обработка се определя според заданието: закаляване, отгряване, закаляване и отпускане. 4. След това преминете към назначаването на режими на топлинна обработка: температура на нагряване, време на нагряване и задържане, охлаждаща среда. Някои индикатори на режима, в зависимост от конкретната задача, се посочват от учителя. Температурата на нагряване се изчислява по формулите, дадени в табл. 10. Числовите стойности на температурите на фазовите трансформации As 1 и As 3 са взети съгласно таблицата. 11. В този случай се изчисляват две числови стойности на температурата: минималната t min и максималната t max. Тези температурни стойности характеризират оптималния температурен диапазон на отопление. Действителната стойност на температурата в пещта трябва да бъде в този диапазон (не по-ниска от t min). Пример. Закаляване на стомана U12 (As 1 = 730 C): t min = 800 C; t max = = 830 С. ) Нормализиране на t n.d. = t Ac3 + отгряване + (50 80 C) Закаляване t zak = t Ac3 + + (30 50 C) Закаляване на закалена стомана евтектоидни и хиперевтектоидни стомани (от 0,7 0,8 до 2,14%) t отгряване = t Ac1 + + (30 ) В) т и = t Асm + + (30 50 С) t ред = t Ас1 + + (С) Под Аc 1 (в зависимост от посочените свойства при С) Типична охлаждаща среда С пещ В неподвижен въздух Въглеродни стомани във вода, легирани в масло За повечето стомани във въздуха

8 Таблица 11. Температури на критичните точки Ac 1, Ac 3, Acm на някои стомани Клас X 45G2 35KhGSA 60S2 стомана Ac 1.0 C Ac 3.0 C Клас U7 U8 U10 U12 ShKh15 9KhS KhVG X12M Acm стомана Ac 1.0 C нагряване Ac 1.0 C стомана Ac 1.0 C. на пробите до определената температура се изчислява по следната емпирична зависимост: n = 1,5 D, min, където D е диаметърът или дебелината на пробата, mm. Време на задържане при дадена температура b = 0,2 n, мин. Общото време от зареждането на пробите в работната камера на пещта до тяхното разтоварване от пещта е сумата от времето за нагряване и задържане: = n + c Пример. Диаметърът на пробата е 12 mm: n = 1,5 12 = 18 min; b = 0,2 18 = 3,6 минути; = 18,0 + 3,6 = 21,6 минути. Охлаждащата среда за термична обработка на стоманата е определена съгласно Таблица 10. Студентите получават образци от стомана от дадена марка от лаборант и ги зачистват на заточваща машина (точил). След това лаборантът измерва твърдостта на пробите преди термична обработка по метода на Rockwell по скалата HRB. Полученото число на твърдостта се преобразува от таблицата в HB скалата. Стойността на твърдостта е записана в таблицата. След това пробите се зареждат във фурната с щипци под ръководството на лаборант. Фурната е предварително изключена от електрическата мрежа. След зареждане на пробите във фурната, вратата се затваря и фурната се свързва към електрическата мрежа. След изтичане на времето за нагряване и задържане, пещта се изключва от електрическата мрежа, пробите бързо се разтоварват от пещта с помощта на клещи и се поставят в предварително определена охлаждаща среда. След като приключи охлаждането, пробите се почистват на шлайфмашина (мелачка) и лаборантът измерва твърдостта в зависимост от вида на топлинна обработка по скалата HRC или HRB. Получените числа за твърдост се преобразуват от таблицата в скалата HB. Стойностите на твърдостта са записани в таблицата. Формата на таблицата за записване на резултатите от термичната обработка за цялото задание е дадена по-долу: Ефект на термичната обработка върху твърдостта на стоманата Клас Режим Твърдост на стоманената стомана. топлинна обработка Вид термична обработка мин. охлаждане - НРБ НВ НRB НРС НВ t, 0 С, сряда до след така. (по този начин) отричане

9 В работата няколко студенти изпълняват една от практическите задачи по термична обработка на стомани с дадено въглеродно съдържание. На малки проби от стомани в лабораторни условия се симулира реална термична обработка на детайли, машинни части и инструменти. По-долу са дадени практически задачи. ЗАДАЧА 1. Изследване на влиянието на охлаждащата среда (скоростта на охлаждане) върху твърдостта на стоманата. Загрейте, задръжте и охладете четири проби от въглеродна стомана от даден клас: първата проба във вода (пълно втвърдяване), втората в минерално масло (частично втвърдяване), третата във въздуха (нормализиращо отгряване) и четвъртата в пещ (пълно отгряване). Измерете твърдостта на пробите преди и след термична обработка. Таблица 12. Скорост на охлаждане в различни среди Охлаждаща среда вода масло въздух с пещ Приблизителна скорост на охлаждане, градуси, 05 / с. Въз основа на получените данни се начертава графика на зависимостта на твърдостта на стоманата от скоростта на охлаждане. Направете изводи: след какви видове термична обработка се постига максимална и минимална твърдост на стоманата; - върху ефекта от скоростта на охлаждане върху твърдостта на стоманата. ЗАДАЧА 2. Изследване на влиянието на закаляването върху твърдостта на стомана с различно съдържание на въглерод. Закаляването се извършва за няколко проби от въглеродни стомани от различни степени. Твърдостта на пробите се измерва преди и след закаляване. Въз основа на получените данни са нанесени две графики на зависимостта на твърдостта от съдържанието на въглерод (преди закаляване за стомани от марки U7, U8, U10 и след втвърдяване за всички изследвани стомани). Да се направят изводи: - за влиянието на закаляването на една марка стомана върху твърдостта и върху влиянието на съдържанието на въглерод върху твърдостта на закалена стомана. ЗАДАЧА 3. Изследване на влиянието на температурата на закаляване върху твърдостта на закалена стомана. Закалете три проби стомана от същия клас. Измерете твърдостта на всеки образец преди и след втвърдяване. Извършва се темперирането на втвърдените образци при температура от първите 200 С, втора С, трета С. Времето за нагряване и задържане е 30 минути. Измерете твърдостта след закаляване. Въз основа на получените данни построете графика на зависимостта на твърдостта от температурата на закаляване. Направете изводи: -за влиянието на температурата на закаляване на закалена стомана върху твърдостта; -след закаляване при каква температура се постига най-висока и най-ниска твърдост на изследваната стомана. Според данните, получени на таблото, са нанесени графики на зависимостите на твърдостта на НВ от променливи фактори: съдържание на въглерод в стоманата; скорост на охлаждане по време на топлинна обработка; температури на закаляване

10 втвърдени проби. За целта всеки ученик отбелязва експериментални точки в съответните координати. Освен това учениците по задачи формулират заключения, които се записват в доклада. Констатациите в доклада на всеки ученик са дадени и за трите задачи. 4. СЪДЪРЖАНИЕ НА ДОКЛАДА Резултатите от извършената работа се оформят в протокол, който трябва да съдържа следните раздели: 1. Цел на работата. 2. Оборудване, устройства и материали, използвани при извършване на работа. 3. Теоретични положения: понятието за термична обработка, типични видове предварителна и окончателна термична обработка на конструкционни стомани, схеми на термична обработка. 4. Методика на работата и получените резултати. Задача за термична обработка, марка стомана, вид топлинна обработка, избор на режим на термична обработка, таблица с резултати за цялата задача. Три графики на зависимостта на твърдостта от изследваните фактори за всички задачи. 5. Заключения по работата. В края на урока учителят чрез устен въпрос проверява усвояването на знания по въпроси за самопроверка. Попълнените отчети се проверяват и подписват от учителя. 5. ВЪПРОСИ ЗА ПОДГОТОВКА ЗА РАБОТА И САМОПРОВЕРКА 1. Понятието за термична обработка. 2. Кои са основните видове термична обработка, използвани в машиностроенето? 3. Какъв е ефектът от пълното отгряване и пълното закаляване и закаляване върху механичните свойства на конструкционната стомана? 4. Какви пещи се използват за термична обработка в лаборатория по материалознание? 5. За какви цели се използват потенциометрите? 6. Концепцията за твърдост на материалите. 7. Как се определя температурата на нагряване при закаляване и отгряване? 8. Какъв вид охлаждаща среда се използва за нормализиране на отгряване? ПРЕПОРЪЧИТЕЛНА ЛИТЕРАТУРА Основна: Фетисов, Г.П. Материалознание и технология на металите: учеб. за студенти по машиностроене. специалист. университети / Г.П. Фетисов, М.Г. Карпман, В.М. Матюшин; изд. ЛИЧЕН ЛЕКАР. Фетисов. 3-то издание, Rev. и добавете. М.: По-високо. шк., с. Допълнителни: Арзамасов, Б.Н. Материалознание: учебник. за университети / Б.Н. Арзамасов и др.; под общо. изд. Б.Н. Арзамасова, Г.Г. Мухина. 7-мо изд., Стереотип. М .: Издателство на MSTU im. N.E. Бауман, с.

Федерална агенция за образование Томски държавен университет по архитектура и строителство Лесотехнически институт Ефект на температурата на нагряване по време на закаляване и закаляване върху механичните свойства на стоманата

Федерална агенция по образованието Архангелски държавен технически университет Термична обработка на въглеродни стомани. Методически указания за лабораторни работи по материалознание

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО И НАУКАТА НА РУСКАТА ФЕДЕРАЦИЯ Федерална държавна бюджетна образователна институция за висше професионално образование "Кургански държавен университет"

Тестови задачи Напреженията, възникващи в процеса на бързо нагряване, в резултат на нехомогенно разширение на повърхността и вътрешните слоеве се наричат 1) вътрешни остатъчни 2) структурни 3) термични

Лекция 19 http://www.supermetalloved.narod.ru Инструментални стомани 1. Стомани за режещи инструменти 2. Въглеродни инструментални стомани (GOST 1435). 3. Легирани инструментални стомани 4. Високоскоростни

Федерална агенция по образованието Уралски държавен технически университет UPI M.A. Филипов, В.Р. Бараз КОНСТРУКЦИЯ И ИНСТРУМЕНТНИ СТОМАНИ Учебно електронно текстово издание Изготвил

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО НА РУСКАТА ФЕДЕРАЦИЯ Таганрог държавен радиотехнически университет Катедра по механика РЕЗЮМЕ Една от най-често срещаните характеристики, които определят качеството

Http://cryoteh.ru/process/ Криогенна обработка на метали Криогенната обработка на метал е процесът на обработка на метални заготовки и готови метални изделия при ултра ниски температури (по-долу

МИНИСТЕРСТВО НА ОБЩОТО И ПРОФЕСИОНАЛНОТО ОБРАЗОВАНИЕ НА РУСКАТА ФЕДЕРАЦИЯ МОСКОВСКИЯ ДЪРЖАВЕН ТЕХНИЧЕСКИ УНИВЕРСИТЕТ IM. N.E.BAUMANA G. G. MUKHIN, A. A. ZYABREV, M. S. PAVLOV, R. S. FAKHURTDINOV

ЛАБОРАТОРНА РАБОТА 2 ИЗБОР НА ТЕМПЕРАТУРНИЯ РЕЖИМ ЗА НАГРЕВАНЕ НА СТОМАНЕНИ СМЕТКИ ПРЕДИ ОБРАБОТКА С НАЛЯГАНЕ Цел на работата: запознаване с основните методи за избор на режимите на нагряване на заготовките за гореща обработка

Министерство на образованието на Руската федерация Тверски държавен технически университет Катедра по технология на металите и материалознание МАТЕРИАЛНАУКА Контролни задачи за студенти по кореспонденция

Министерство на общото и професионалното образование на Руската федерация Ивановска държавна текстилна академия Катедра Технология на металите и машиностроене МАТЕРИАЛОНАУКА И ТЕРМИЧНА ОБРАБОТКА

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО НА РАЗАНСКА ОБЛАСТ ОГБПОУ „ЖЕЛЕЗОПЪТНИ КОЛЕЖ РЯЗАН” ТВОРЧЕСКИ ПРОЕКТ „Знам това и сега можете да разберете“ Самостоятелна работа на студенти по материалознание

МАТЕРИАЛОВЕДЕНИЕ УДК 620.178.3 КОНТАКТНО ИЗНОСВАНЕ НА ИНСТРУМЕНТНИ СТОМАНИ Х12М, 9ХС И У8А И. Н. СТЕПАНКИН, Е. П. ПОЗДНЯКОВ Учебно заведение „Гомелски държавен технически университет

ФЕДЕРАЛНО ДЪРЖАВНО БЮДЖЕТНО ОБРАЗОВАТЕЛНО ЗАВЕДЕНИЕ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ "ОРЕНБУРГСКИЙ ДЪРЖАВЕН АГРАРЕН УНИВЕРСИТЕТ" Катедра "Ремонт на машини" РАБОТНА ПРОГРАМА НА ПРАКТИКАТА

334 Известия на Нижни Новгородския държавен технически университет на име R.E. Алексеева 5 (107) УДК 621.9 В.В. Беспалов ТЕХНОЛОГИЧНО ГАРАНТИРАНЕ НА КАЧЕСТВОТО НА МАШИНАТА Нижни Новгород Държавен технически

МИНИСТЕРСТВО НА ЗЕМЕДЕЛИЕТО НА РУСКАТА ФЕДЕРАЦИЯ Федерална държавна бюджетна образователна институция за висше професионално образование „Саратовски държавен аграрен университет

Министерство на образованието и науката на Руската федерация Сиктивкарски горски институт (клон) на федералното държавно бюджетно образователно заведение за висше професионално образование "Санкт Петербург

УДК 669.14.08 Изследване на материали за смилане на комплекси на хранително оборудване Др. технология Вологжанина S.A. канд. технология Науки Igolkin A.F. Д. В. Жучков [защитен с имейл]Санкт Петербург национален

Съвременни конструктивни материали Лекция 2. Стоманата Въведение В момента стоманата, поради качества като твърдост, здравина и др., е най-важният материал, широко използван в машиностроенето,

УДК 669.187.56.002.2 ДОПИНГ НА ТИТАН С КИСЛОРОД В КАМЕРНА ЕЛЕКТРОШЛАКА ИЗПУСКАНЕ НА ТИТАНОВА ГЪББА С. Н. Ратиев, О. А. Рябцева, Ф. Л. Леоха Донецки национален технически университет на Дослидхен

Междинен контрол 3 под формата на изпитване по дисциплината TCM (RK3) 1. Какъв вид обработка под налягане е най-рационална за получаване на заготовката, показана на фигурата? Материал: стомана 10 Програма: 10 бр

Министерство на образованието и науката на Руската федерация Федерална държавна бюджетна образователна институция за висше професионално образование „Държавно техническо образование Комсомолск-на-Амур

Федерална агенция за образование Сиктивкарски горски институт, клон на държавната образователна институция за висше професионално образование "Държавно горско стопанство в Санкт Петербург

МИНИСТЕРСТВО НА КЛОНОВИТЕ НА РУСИЯ ФЕДЕРАЛНА ДЪРЖАВНА БЮДЖЕТНА ОБРАЗОВАТЕЛНА ИНСТИТУЦИЯ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ "Волгоградски държавен технически университет" КАМИШИНСКИЙ ТЕХНОЛОГИЧЕСКИ УНИВЕРСИТЕТ

18/12/4/2 часа 18 / - / 4/2 часа 44 часа ФЕДЕРАЛНА АГЕНЦИЯ ЗА ОБРАЗОВАНИЕ ДЪРЖАВНО УЧЕБНО ЗАВЕДЕНИЕ ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ „ТЮМЕНСКИ ДЪРЖАВЕН УНИВЕРСИТЕТ НА НЕФТ И ГАЗ“

КОВКИ ОТ ВЪГЛЕРОДНА И ЛЕГИРАНА СТОМАНА, ПРОИЗВЕДЕНИ ЧРЕЗ КОВАНЕ НА ПРЕСИ ВХОДИ И ДОПУСТИМИ ГОСТ 7062-90 ДЪРЖАВЕН КОМИТЕТ НА УСРР ЗА КОНТРОЛ НА КАЧЕСТВОТО И СТАНДАРТИ НА ПРОДУКТА Москва UDC 669.14

3 Министерство на образованието и науката на Руската федерация FSBEI HE "Уралски държавен минен университет" V.S. Балин, М.Л. Хазин МАТЕРИАЛИЗИРАНЕ Учебно ръководство за самостоятелна работа

Федерална държавна бюджетна образователна институция за висше професионално образование МОСКОВСКИЙ ДЪРЖАВЕН ИНЖЕНЕРЕН УНИВЕРСИТЕТ (MAMI) ДИАГРАМА НА СЪСТОЯНИЕТО НА ЖЕЛЕЗНО-ВЪГЛЕДНА СИСТЕМА

УДК 621.78; 621.179.2 А. Л. Лисовски, канд. технология н.с., доц. И. В. Плетенев ЛАЗЕРНО ЗАКАЛЯВАНЕ НА ЩАНСОНИ ИНСТРУМЕНТИ Информация за възможността за използване на лазерно закаляване за намаляване на механичните

Министерството на образованието и науката на Държавна бюджетна образователна институция за средно професионално образование на Кемеровска област "Анжеро-Судженски политехнически колеж" V.V. Бобровски

УДК 621.002.3-419; 620.22-419 МЕХАНИЧНИ И АНТИФРИКЦИОННИ СВОЙСТВА НА СПЛАВИ Fe-Cu-Pb-Sn-Zn, ПОЛУЧЕНИ ЧРЕЗ КОНТАКТНО ЛЕГИРАНЕ * Ю. С. Аврамов, А. Н. Кравченков, И. А. Кравченкова, А. Д. Св.

Тестови въпроси по дисциплината "Материалознание" Въпрос 1 Материалознанието е науката за ... 1. структура, свойства, методи за изпитване и подобряване на материали 2. всички строителни и конструктивни материали

ИНСТРУМЕНТНА СТОМАНА ЗА СТУДЕНА ФОРМА ИНСТРУМЕНТНА СТОМАНА ЗА СТУДЕНА ФОРМА Незаменима здрава стомана K353 е универсална инструментална стомана за студено щамповане

УДК 669: 621.03.539 (031) д-р. Ершов В.М. (ДонСТУ, Алчевск, Украйна) ФАЗОВ СЪСТАВ НА СТОМАНЕНАТА ПОВЪРХНОСТ СЛЕД ЕЛЕКТРИЧЕСКА ИСКРА ЛЕГИРАНЕ В ТЕЧНА СРЕДА

UDC 621.9 BBK 34.5 Ch-77 Металообработващи машини, режещи и измервателни инструменти: работна програма за учебна практика / Чихранов А.В. Димитровград: Технологичен институт, филиал на ФГОУ ВПО „Уляновская

ВИАМ / 1980-198248 Кинетика на фазовите трансформации в стомана и сив чугун при индукционно спояване С.В. Лашко д-р на техническите науки Б.П. Перегудин декември 1980 г. Всеруски авиационен институт

Когато инсталацията е включена, детайлът, захванат в предния и задния патронници, се върти. В същото време на детайла се дава сила на опън P p и се обработва с фиксирана фреза

ЧЕРТЕЖ ГЕОМЕТРИЯ ИНЖЕНЕРИНГ ГРАФИКА УЧЕБНА ЛИТЕРАТУРА Основни Г. Ф. Винокурова, Б. Л. Степанов Инженерна графика: Урок (част 2). Томск: Изд. TPU, 2000.124 стр.: ил. А. А. Чекмарев Инженерство

Федерална агенция по образованието Държавно учебно заведение за висше професионално образование Ивановски държавен химико-технологичен университет M A T E R I A L O V E

МИНИСТЕРСТВО НА КУЛТУРАТА НА РУСКАТА ФЕДЕРАЦИЯ ФЕДЕРАЛНА ДЪРЖАВНА УЧЕБНА ИНСТИТУТА ЗА ВИСШЕ ПРОФЕСИОНАЛНО ОБРАЗОВАНИЕ "САНКТ-ПЕТЕРБУРГСКИЯ ДЪРЖАВЕН УНИВЕРСИТЕТ ПО ФИЛМО И ТВ"

Лекция 18 http://www.supermetalloved.narod.ru Конструкционни стомани. Класификация на конструкционните стомани. 1. Класификация на конструкционните стомани 2. Въглеродни стомани. 3. Закалени и закалени стомани

BÖHLER ИНСТРУМЕНТНИ СТОМАНИ ЗА ЛЕЯНЕ НА ЛЕЯНЕ 2 ЗА НАЙ-ВИСОКИТЕ СТАНДАРТИ Като най-важният производител на инструментални стомани в света, BÖHLER обръща особено внимание на

Министерство на образованието на Руската федерация Д. И. Менделеева ОСНОВИ НА МАТЕРИАЛОВЕДЕНИЕТО Кристална структура, фазови диаграми, маркиране на материалите.

Регионална държавна бюджетна образователна институция за средно професионално образование "Иркутски авиационен колеж" ОДОБРЕН Директор на OGBOU SPO "IAT" V.G. Семенов Комплект методически

Федерална агенция по образованието Томски държавен университет по архитектура и строителство ОПРЕДЕЛЯНЕ НА РАЗМЕРА НА ПОЛИКРИСТАЛНОТО ЗЪРНО Методически указания за лабораторна работа Съставено от D.V.

МАТЕРИАЛИЗИРАНЕ Методически указания и тестови задачи за задочни студенти ВЪВЕДЕНИЕ Усъвършенстване на производството, производство на съвременни разнообразни машиностроителни конструкции, спец.

Технология на производство на ковани бутала ст.н.с. Басюк Т.С., Бузинов В.Г., доц. Доцент доктор. Поседко В.Н., проф., д.м.н. Федоренко И.Н., доцент Шибаев О.В. Московски държавен технически университет

СТОМАНЕНИ ОГВИТИ ЗАТВОРЕНИ ЗАВАРЕНИ КВАДРАТНИ И ПРАВОЪГЪЛНИКИ ЗА СГРАДНИ КОНСТРУКЦИИ 1 Обхват Спецификации Стоманени огънати

Контролен обект. Ултразвуково изследване на тръбопроводен участък Обект на изследване е тръбопроводен участък с дебелина на стената 16 mm и диаметър 219 mm (Фигура 1). Материал на тръбата стомана 09G2S.

Министерство на образованието и науката на Руската федерация Калужски клон на Федералната държавна бюджетна образователна институция за висше образование „Московски държавен технически университет

Министерство на образованието на Руската федерация НИЖНЕГОРОДСКИ ДЪРЖАВЕН ТЕХНИЧЕСКИ УНИВЕРСИТЕТ Катедра "Металургия, термична и пластична обработка на метали" Методи за изследване на фазовите трансформации

МИНИСТЕРСТВО НА ЗЕМЕДЕЛИЕТО И ХРАНИТЕ НА РЕПУБЛИКА БЕЛАРУС ГЛАВНО ОТДЕЛЕНИЕ НА ОБРАЗОВАНИЕТО, НАУКАТА И ПЕРСОНАЛА НА ОБРАЗОВАНИЕТО Отделение "БЕЛАРУСКА ДЪРЖАВНА СЕЛСКОХОДСКА АКАДЕМИЯ"

МИНИСТЕРСТВО НА ОБРАЗОВАНИЕТО НА РУСКАТА ФЕДЕРАЦИЯ КЕМЕРОВСКИЯТ ТЕХНОЛОГИЧЕСКИ ИНСТИТУТ ПО ХРАНИТЕЛНАТА ПРОМИШЛЕНОСТ „ОДОБРЕН“ Председател на Методическата комисия на Механичния факултет K.I. Савинова 2002 ПРОГРАМА И МЕТОДИКА

UDC 521.74.94: 669.35: 539.24 Нови отливки материали В. В. Христенко, Л. Г. Омелко, М. А.

УДК 536.75 ЕКСПЕРИМЕНТАЛНО ИЗУЧАВАНЕ НА ТВЪРДИ ХЛАДИЛНИ ФЕРАТИ В.В. Кирилов, A.G. Рябухин Получени са експериментални данни за скоростта на разлагане на някои твърди реагенти при различни температури,

Системата от нормативни документи на Държавната противопожарна служба на Министерството на вътрешните работи на Русия СТАНДАРТИ ПОЖАРНА БЕЗОПАСНОСТ ОКЕЖЕНИ ФИНАНСИ Изисквания за пожарна безопасност Методи за изпитване NPB 246-97 ИЗДАНИЕ

ДИАГРАМА НА СЪСТОЯНИЕ "ЖЕЛЕЗЕН ЦИМЕНТИТ". КОНСТРУКЦИИ НА ВЪГЛЕРОДНИ СТОМАНИ И ЧУГУНИ Методически указания за лабораторна работа по дисциплината "Материалознание" 1 Министерство на образованието и науката на Руската федерация GOU VPO

МАТЕРИАЛОВЕДЕНИЕ, Методически указания за лабораторни упражнения. Б. А. Потехин, А. В. Шустов, Н. С. Черемных, В. Г. Черемных Т

Металургия и термична обработка на метали. 1965 .-- 6. С. 22-25. ВОДНО-ВЪЗДУХНО ОХЛАЖДАНЕ ПРИ ЗАКАЛЯВАНЕ Д. В. БУДРИН, В. М. КОНДРАТОВ Уралски политехнически институт Охлаждащ капацитет на вода-въздух

VIAM / 2002-203528 Високоякостни устойчиви на корозия стомани от аустенитно-мартензитния клас Вознесенская Е.Н. А. Ф. Каблов Петраков A.B. Шалкевич февруари 2002 г. Всеруски институт по авиационни материали

КОНСТРУКЦИЯ НА ВАЛ 8. КОНСТРУКЦИЯ НА ВАЛ 8.1. Конструктивни елементи Получените размери на вала на етапа на проектирането трябва да се изяснят чрез координирането им с частите, монтирани на вала (предавка

1. Винторезен струг 16К20. въртене на шпиндела. Начертайте блокова схема на машината с помощта на водещ винт. 2. Направете структурен анализ с помощта на приложения чертеж. 3. Какви са методите на оформяне

Федерална агенция по образованието Държавна образователна институция за висше професионално образование "Омски държавен технически университет" V. S. Kushner, A. S. Vereshchak, A. G.

Група B62 M E F G O S U D A R S T V E N S T A N D A R T НОСЕЩИ ТРЪБИ Спецификации GOST 800 78 Лагерни тръби. Технически изисквания OKP 13 1400, 13 4200 Дата на въвеждане 01.01.81 Настоящ

УДК 53.084.823 По въпроса за оптимизиране на химичния състав на алуминиеви заготовки (рондели) за производство на твърда опаковка Румянцева И.А. Студент, 2-ра година, катедра Технология и технологично оборудване

Министерството на образованието и науката на Руската федерация Северен (арктически) федерален университет на името на М.В. Институт по енергетика и транспорт Ломоносов Микроструктура на стомани и чугуни в равновесие

ЛАБОРАТОРНА РАБОТА 3 РЪЧНО ДЪГОВО ЗАВАРЕНЕ Цел на работата: запознаване със същността на процеса, оборудването, особеностите на образуването на заварено съединение при различни режими на заваряване. Кратко теоретично

Федерална държавна бюджетна образователна институция за висше образование

"Волжки държавен университет за воден транспорт"

КЛОН ПЕРМ

Е.А . Сазонова

МАТЕРИАЛОВЕДЕНИЕ

СБОРНИК ОТ ПРАКТИЧЕСКИ И ЛАБОРАТОРНИ РАБОТИ

26.02.06 "Експлоатация на корабно електрическо оборудване и оборудване за автоматизация"

23.02.01 "Организация на превоза и управление на транспорта" (по вид)

пермски

2016

Въведение

Методическите препоръки за изпълнение на лабораторни и практически упражнения по учебната дисциплина „Материознание“ са предназначени за студенти от средно професионално образование по специалност 26.02.06 „Експлоатация на корабно електрооборудване и автоматика“

В настоящото методическо ръководство са дадени указания за извършване на практическа и лабораторна работа по темите на дисциплината, посочват се темите и съдържанието на лабораторните и практическите работи, контролни бланки по всяка тема и препоръчителна литература.

В резултат на овладяването на тази академична дисциплина, студентът трябва да може:

˗ извършват механични изпитвания на проби от материали;

˗ използват физикохимични методи за изследване на метали;

˗ използвайте референтни таблици за определяне на свойствата на материала;

˗ изберете материали за професионални дейности.

В резултат на овладяването на тази учебна дисциплина студентът трябва да знае:

˗ основни свойства и класификация на материалите, използвани в професионалните дейности;

˗ наименование, маркировка, свойства на обработвания материал;

˗ правила за използване на смазочни и охлаждащи материали;

˗ основна информация за метали и сплави;

˗ основна информация за неметални, омекотяващи,

Уплътнителни и електрически материали, стомана, тяхната класификация.

Лабораторните и практическите работи ще помогнат за формиране на практически умения за работа, професионални компетенции. Включени са в структурата на изучаването на дисциплината "Материалознание", след изучаване на темата: 1.1. "Основна информация за металите и сплавите", 1.2 "Желязо-въглеродни сплави", 1.3 "Цветни метали и сплави".

Лабораторната и практическата работа е елемент от учебната дисциплина и се оценява по следните критерии:

Оценка "5" се дава на ученик, ако:

˗ темата на работата отговаря на зададената, студентът показва системни и цялостни знания и умения по този въпрос;

˗ работата е оформена в съответствие с препоръките на учителя;

˗ обемът на работата отговаря на даденото;

˗ работата е извършена точно в определеното от учителя време.

Оценка "4" се дава на ученик, ако:

˗ темата на работата отговаря на зададената, студентът допуска леки неточности или грешки по този въпрос;

˗ творбата е рамкирана с неточности в дизайна;

˗ количеството работа отговаря на даденото или малко по-малко;

˗ работата е изпълнена в срока, посочен от учителя, или по-късно, но не повече от 1-2 дни.

Оценка "3" се дава на ученик, ако:

˗ темата на произведението отговаря на зададената, но в творбата липсват съществени елементи по отношение на съдържанието на произведението или темата е представена нелогично, основното съдържание на броя не е ясно представено;

˗ творбата е рамкирана с дизайнерски грешки;

˗ обемът на работата е много по-малък от посочения;

˗ работата беше доставена със закъснение от 5-6 дни.

Оценка "2" се дава на ученик, ако:

˗ основната тема на работата не е разкрита;

˗ работата не е оформена в съответствие с изискванията на учителя;

˗ обемът на работа не отговаря на посочения;

˗ работата е доставена със закъснение от повече от 7 дни.

Лабораторната и практическата работа по своето съдържание имат определена структура, предлагаме да я разгледаме: курсът на работата е даден в началото на всяка практическа и лабораторна работа; при изпълнение на практическа работа студентите изпълняват задачата, която е посочена в края на работата (позиция „Задание за студенти“); при извършване на лабораторна работа се съставя протокол за нейното изпълнение, съдържанието на доклада се посочва в края на лабораторната работа (параграф "Съдържание на доклада").

При извършване на лабораторна и практическа работа студентите спазват определени правила, разгледайте ги по-долу: лабораторната и практическата работа се извършва по време на учебните сесии; разрешено е окончателното проектиране на лабораторна и практическа работа у дома; допуска се използването на допълнителна литература при изпълнение на лабораторни и практически работи; преди извършване на лабораторна и практическа работа е необходимо да се проучат основните теоретични положения по разглеждания въпрос.

Практическа работа No1

"Физични свойства на металите и методи за тяхното изследване"

Обективен : за изследване на физичните свойства на металите, методи за тяхното определяне.

напредък:

Теоретична част

Физичните свойства включват: плътност, топене (точка на топене), топлопроводимост, термично разширение.

Плътността е количеството вещество, което се съдържа в единица обем. Това е една от най-важните характеристики на металите и сплавите. По плътност металите се разделят на следните групи:бели дробове (плътност не повече от 5 g / cm 3 ) - магнезий, алуминий, титан и др.тежък - (плътност от 5 до 10 g/cm 3 ) - желязо, никел, мед, цинк, калай и др. (това е най-обширната група);много тежко (плътност повече от 10 g/cm 3 ) - молибден, волфрам, злато, олово и др. Таблица 1 показва стойностите на плътността на металите.

маса 1

Плътност на металите

Точката на топене е температурата, при която металът преминава от кристално (твърдо) състояние в течно състояние с поглъщане на топлина.

Точките на топене на металите варират от -39 ° C (живак) до 3410 ° C (волфрам). Повечето метали (с изключение на алкалните) имат висока точка на топене, но някои "нормални" метали като калай и олово могат да се стопят на конвенционален електрически или газов котлон.

В зависимост от точката на топене металът се разделя на следните групи:стопяем (точката на топене не надвишава 600 о В) - цинк, калай, олово, бисмут и др.;средно топене (от 600 о От до 1600г о В) - те включват почти половината от металите, включително магнезий, алуминий, желязо, никел, мед, злато;огнеупорен (повече от 1600 о В) - волфрам, молибден, титан, хром и др. Когато в метала се въвеждат добавки, температурата на топене, като правило, намалява.

таблица 2

Точки на топене и кипене на метали

Топлопроводимост - способността на метала да провежда топлина с една или друга скорост при нагряване.

Електрическата проводимост е способността на метала да провежда електрически ток.

Топлинно разширение - способността на метала да разширява обема си при нагряване.

Гладката повърхност на металите отразява голям процент светлина - явление, наречено метален блясък. Въпреки това, когато са на прах, повечето метали губят своя блясък; алуминият и магнезият обаче запазват блясъка си на прах. Алуминият, среброто и паладият отразяват най-добре светлината - огледалата са направени от тези метали. Родий понякога се използва и за производството на огледала, въпреки изключително високата му цена: поради много по-високата си твърдост и химическа устойчивост от тази на среброто или дори паладия, родиевият слой може да бъде много по-тънък от сребърния.

Методи на изследване в материалознанието

Основните методи на изследване в металознанието и материалознанието са: фрактура, макроструктура, микроструктура, електронна микроскопия, рентгенови методи на изследване. Помислете за техните характеристики по-подробно.

1. Kink - най-простият и достъпен начин за оценка на вътрешната структура на металите. Методът за оценка на счупванията, въпреки очевидната си грапавост при оценката на качеството на материала, се използва доста широко в различни индустрии и научни изследвания. Оценката на фрактурите в много случаи може да характеризира качеството на материала.

Фрактурата може да бъде кристална или аморфна. Аморфното счупване е характерно за материали, които нямат кристална структура, като стъкло, колофон и стъклени шлаки.

Металните сплави, включително стомана, чугун, алуминий, магнезиеви сплави, цинк и неговите сплави дават гранулирано, кристално счупване.

Всяко лице на кристална фрактура е равнина на срязване на отделно зърно. Следователно изкривяването ни показва размера на зърното на метала. Изучавайки счупването на стоманата, може да се види, че размерът на зърното може да варира в много широк диапазон: от няколко сантиметра в отлята, бавно охладена стомана до хилядна част от милиметъра в правилно кована и закалена стомана. В зависимост от размера на зърното, фрактурата може да бъде грубо-кристална и финокристална. Обикновено фината кристална фрактура съответства на по-високо качество на металната сплав.

Ако разрушаването на изпитваната проба продължи с предишната пластична деформация, зърната в равнината на счупване се деформират и счупването вече не отразява вътрешната кристална структура на метала; в този случай фрактурата се нарича фиброзна. Често в една проба, в зависимост от нивото на нейната пластичност, може да има влакнести и кристални зони в фрактурата. Често качеството на метала се оценява чрез съотношението на площта на счупване, заета от кристалните области при дадени условия на изпитване.

Крехкото кристално счупване може да е резултат от счупване по границите на зърното или по равнините на приплъзване, пресичащи зърната. В първия случай фрактурата се нарича интеркристална, във втория - транскристална. Понякога, особено при много фини зърна, е трудно да се определи естеството на счупването. В този случай фрактурата се изследва с лупа или бинокулярен микроскоп.

Напоследък клонът на металургията се развива във фрактографското изследване на счупванията върху металографски и електронни микроскопи. В същото време те откриват нови предимства на стария изследователски метод в металургията - изследвания на фрактури, като прилагат концепциите за фрактални размери към такива изследвания.

2. Макроструктура – е следващият метод за изследване на метали. Макроструктурното изследване се състои в изследване на равнината на разреза на продукт или проба в надлъжна, напречна или друга посока след ецване, без използване на лупи или използване на лупа. Предимството на макроструктурните изследвания е фактът, че с помощта на този метод е възможно да се изследва структурата на цяла отливка или слитък, коване, щамповане и др. Използвайки този метод на изследване, е възможно да се открият вътрешни метални дефекти: мехурчета, кухини, пукнатини, шлакови включвания, да се изследва кристалната структура на отливката, да се изследва нехомогенността на кристализацията на слитъка и неговата химическа нехомогенност (ликвация).

С помощта на серни отпечатъци от макроразрези върху фотохартия по Бауман се определя неравномерното разпределение на сярата върху участъка от слитъци. Този метод на изследване е от голямо значение при изследването на ковани или щамповани заготовки за определяне на правилната посока на влакната в метала.

3. Микроструктурата – един от основните методи в металургията – е изследване на микроструктурата на метал върху металографски и електронни микроскопи.

Този метод дава възможност да се изследва микроструктурата на метални предмети при големи увеличения: от 50 до 2000 пъти на оптичен металографски микроскоп и от 2 до 200 хиляди пъти на електронен микроскоп. Изследването на микроструктурата се извършва върху полирани участъци. Наличието на неметални включвания, като оксиди, сулфиди, малки шлакови включвания и други включвания, които рязко се различават от естеството на основния метал, се изследва върху неецирани тънки участъци.

Микроструктурата на метали и сплави се изследва върху гравирани участъци. Обикновено ецването се извършва със слаби киселини, основи или други разтвори, в зависимост от естеството на метала в секцията. Ефектът от ецването е, че разтваря различни структурни компоненти по различни начини, боядисвайки ги в различни тонове или цветове. Границите на зърното, които се различават от основния разтвор, имат ецване, обикновено различно от основата и се открояват на тънкия участък под формата на тъмни или светли линии.

Полиедрите от зърна, видими под микроскоп, са участъци от зърна по повърхността на тънък срез. Тъй като този участък е произволен и може да се движи на различни разстояния от центъра на всяко отделно зърно, разликата в размерите на полиедрите не съответства на действителните разлики в размерите на зърната. Най-големите зърна са най-близо до действителния размер на зърното.

При ецване на проба, състояща се от хомогенни кристални зърна, например чист метал, хомогенен твърд разтвор и др., често се наблюдават различно гравирани повърхности на различни зърна.

Това явление се обяснява с факта, че на повърхността на микросреза се появяват зърна с различна кристалографска ориентация, в резултат на което степента на действие на киселината върху тези зърна е различна. Някои зърна изглеждат лъскави, други са силно гравирани и потъмняват. Това потъмняване се дължи на образуването на различни модели на ецване, които отразяват светлинните лъчи по различни начини. При сплавите отделните структурни компоненти образуват микрорелеф върху повърхността на тънък участък, който има зони с различни наклони на отделните повърхности.

Нормалните зони отразяват най-много светлина и са най-ярки. Други области са по-тъмни. Често контрастът в изображението на зърнената структура се свързва не със структурата на повърхността на зърното, а с релефа по границите на зърното. В допълнение, различни нюанси на структурните компоненти могат да бъдат резултат от образуването на филми, образувани от взаимодействието на ецанта със структурните компоненти.

С помощта на металографски изследвания е възможно да се извърши качествена идентификация на структурните компоненти на сплавите и количествено изследване на микроструктурите на метали и сплави, първо, чрез сравнение с известните изследвани микрокомпоненти на структурите и, второ, чрез специални методи за количествена металография.

Определя се размерът на зърното. Чрез метода на визуална оценка, който се състои във факта, че разглежданата микроструктура е приблизително оценена от точките на стандартните скали съгласно GOST 5639-68, GOST 5640-68. Според съответните таблици за всяка точка се определят площта на едно зърно и броят на зърната на 1 mm 2 и в 1 мм 3 .

Чрез изчисляване на броя на зърната на единица повърхност на тънък профил по съответните формули. Ако S е площта, върху която се отчита броят на зърната n, а M е увеличението на микроскопа, тогава средният размер на зърното в секцията на повърхността на тънкия срез

Определяне на фазовия състав. Фазовият състав на сплавта често се оценява на око или чрез сравняване на структурата със стандартни скали.

Приблизителен метод за количествено определяне на фазовия състав може да се извърши по метода на секанта с изчисляване на дължината на сегментите, заети от различни структурни компоненти. Съотношението на тези сегменти съответства на обемното съдържание на отделните компоненти.

Точков метод A.A. Глаголева. Този метод се извършва чрез оценка на броя на точките (точките на пресичане на решетката на окуляра на микроскопа), които попадат върху повърхността на всеки структурен компонент. В допълнение, методът на количествената металография произвежда: определяне на размера на границата между фазите и зърната; определяне на броя на частиците в обема; определяне на ориентацията на зърното в поликристални проби.

4. Електронна микроскопия. Електронният микроскоп напоследък намери голямо значение в металографските изследвания. Без съмнение, голямо бъдеще му принадлежи. Ако разделителната способност на оптичния микроскоп достигне 0,00015 mm = 1500 A, тогава разделителната способност на електронните микроскопи достига 5-10 A, т.е. няколкостотин пъти повече от оптичния.

Електронен микроскоп се използва за изследване на тънки филми (реплики), взети от повърхността на тънък срез или директно изследване на тънки метални филми, получени чрез изтъняване на масивна проба.

Най-необходимият от използването на електронна микроскопия е изследването на процеси, свързани с освобождаването на излишни фази, например разлагането на пренаситени твърди разтвори по време на термично или деформационно стареене.

5. Рентгенови методи на изследване. Един от най-важните методи за установяване на кристалографската структура на различни метали и сплави е рентгенов дифракционен анализ. Този метод на изследване дава възможност да се определи естеството на взаимното подреждане на атомите в кристалните тела, т.е. решаване на проблем, който не е достъпен нито за конвенционален, нито за електронен микроскоп.

Рентгеноструктурният анализ се основава на взаимодействието между рентгеновите лъчи и атомите на изследваното тяло, лежащи по пътя им, благодарение на което последните се превръщат в нови източници на рентгенови лъчи, които са центрове на тяхното разсейване .

Разсейването на лъчите от атоми може да се оприличи на отражението на тези лъчи от атомните равнини на кристала според законите на геометричната оптика.

Рентгеновите лъчи се отразяват не само от равнини, лежащи на повърхността, но и от дълбоки. Отразявайки се от няколко еднакво ориентирани равнини, отразеният лъч се усилва. Всяка равнина на кристалната решетка дава свой собствен лъч от отразени вълни. След като се получи известно редуване на отразени лъчи на рентгенови лъчи под определени ъгли, се изчисляват междуплоскостното разстояние, кристалографските показатели на отразяващите равнини и в крайна сметка формата и размера на кристалната решетка.

Практическа част

Съдържание на доклада.

1. В отчета е необходимо да се посочи заглавието и целта на работата.

2. Избройте основните физични свойства на металите (с определения).

3. Запишете таблици 1-2 в тетрадката. Направете изводи от таблиците.

4. Попълнете таблицата: „Основни методи на изследване в материалознанието”.

рентгенови лъчиизследователски методи

Практическа работа номер 2

Тема: "Изследване на диаграми на състоянието"

Обективен: запознаване на учениците с основните видове диаграми на състоянието, техните основни линии, точки, тяхното значение.

напредък:

1. Научете теоретичната част.

Теоретична част

Диаграмата на състоянието е графично представяне на състоянието на всяка сплав от изследваната система в зависимост от концентрацията и температурата (виж фиг. 1)

Фиг. 1 Диаграма на състоянието

Диаграмите на състоянията показват стационарни състояния, т.е. гласи, че при дадени условия има минимум свободна енергия и затова се нарича още диаграма на равновесието, тъй като показва кои фази на равновесие съществуват при дадени условия.

Диаграмите на състоянието най-често се изграждат с помощта на термичен анализ. В резултат на това се получава поредица от криви на охлаждане, в които се наблюдават точки на прегъване и температурни спирания при температурите на фазовите трансформации.

Температурите, съответстващи на фазовите трансформации, се наричат критични точки. Някои критични точки имат имена, например точките, съответстващи на началото на кристализацията, се наричат точки на ликвидус, а краят на кристализацията се нарича точки на солидус.

Кривите на охлаждане се използват за конструиране на диаграма на състава в координатите: абсцисата е концентрацията на компонентите, ордината е температурата. Скалата за концентрация показва съдържанието на компонент Б. Основните линии са ликвидус (1) и солидус (2), както и линии, съответстващи на фазови трансформации в твърдо състояние (3, 4).

Фазовата диаграма може да се използва за определяне на температурите на фазовите трансформации, промяната във фазовия състав, приблизително, свойствата на сплавта, видовете обработка, които могат да бъдат приложени към сплавта.

По-долу са различните типове диаграми на състоянието:

Фиг. 2. Диаграма на състоянието на сплави с неограничена разтворимост

компоненти в твърдо състояние (а); криви на охлаждане на тип

сплави (b)

Анализ на получената диаграма (фиг. 2).

1. Брой на компонентите: K = 2 (компоненти A и B).

2. Брой фази: f = 2 (течна фаза L, кристали от твърд разтвор)

3. Основните линии на диаграмата:

acb - линия ликвидус, над тази линия сплавите са в течно състояние;

adb - линия на солидус, под тази линия сплавите са в твърдо състояние.

Фиг. 3. Диаграма на състоянието на сплави без разтворимост на компоненти в твърдо състояние (а) и криви на охлаждане на сплави (б)

Анализ на диаграмата на състоянието (фиг. 3).

1. Брой на компонентите: К = 2(компоненти A и B);

2. Брой фази: f = 3(кристали на компонент А, кристали на компонент Б, течна фаза).

3. Основните линии на диаграмата:

линията на солидуса ecf, успоредна на оста на концентрация, клони към осите на компонентите, но не ги достига;

Ориз. 4. Диаграма на състоянието на сплави с ограничена разтворимост на компоненти в твърдо състояние (а) и криви на охлаждане на типични сплави (б)

Анализ на диаграмата на състоянието (фиг. 4).

1. Брой на компонентите: K = 2 (компоненти A и B);

2. Брой фази: f = 3 (течна фаза и кристали на твърди разтвори (разтвор на компонент Б в компонент А) и (разтвор на компонент А в компонент Б));

3. Основните линии на диаграмата:

линия ликвидус acb, се състои от два клона, сближаващи се в една точка;

solidus line adcfb, се състои от три секции;

dm е линията на пределната концентрация на компонент Б в компонент А;

fn е линията на граничната концентрация на компонент А в компонент Б.

Практическа част

Задача за студенти:

1. Запишете заглавието на работата и нейната цел.

2. Напишете какво представлява диаграмата на състоянието.

Отговори на въпросите:

1. Как се изгражда диаграмата на състоянието?

2. Какво може да се определи от диаграмата на състоянието?

3. Какви са имената на основните точки на диаграмата?

4. Какво е показано на диаграмата по абсцисата? Y-ос?

5. Как се наричат основните линии на диаграмата?

Задаване по опции:

Учениците отговарят на едни и същи въпроси, картинките, на които трябва да се отговори, са различни. Вариант 1 дава отговори на Фигура 2, Вариант 2 дава отговори на Фигура 3, Вариант 3 дава отговори на Фигура 4. Чертежът трябва да бъде записан в тетрадка.

1. Какво е името на диаграмата?

2. Кои са компонентите, участващи в образуването на сплавта?

3. Какви букви представляват основните линии на диаграмата?

Практическа работа номер 3

Тема: "Изучаване на чугуни"

Обективен: запознаване на учениците с маркировката и обхвата на чугуните; формирането на способността за дешифриране на класовете чугун.

напредък:

Теоретична част

Чугунът се различава от стоманата: по състав - по-високо съдържание на въглерод и примеси; по отношение на технологичните свойства - по-високи леярски свойства, ниска способност за пластична деформация, почти никога не се използва в заварени конструкции.

В зависимост от състоянието на въглерода в чугуна се разграничават: бял чугун - въглерод в свързано състояние под формата на цементит, при счупване има бял цвят и метален блясък; сив чугун - целият или по-голямата част от въглерода е в свободно състояние под формата на графит и не повече от 0,8% въглерод е в свързано състояние. Поради голямото количество графит, счупването му е сиво на цвят; половината - част от въглерода е в свободно състояние под формата на графит, но поне 2% от въглерода е под формата на цементит. Малко се използва в технологиите.

В зависимост от формата на графита и условията на неговото образуване се разграничават следните групи чугуни: сиви - с ламелен графит; висока якост - със сферичен графит; ковък - с люспест графит.

Графитните включвания могат да се разглеждат като съответните кухини в структурата на чугун. В близост до такива дефекти по време на натоварване се концентрират напрежения, чиято стойност е толкова по-голяма, колкото по-остър е дефектът. Оттук следва, че ламеларните графитни включвания омекотяват метала в максимална степен. Формата на люспи е по-благоприятна, а сферичната форма на графита е оптимална. Пластичността зависи от формата по същия начин. Наличието на графит най-рязко намалява съпротивлението в случай на твърди методи на натоварване: удар; прекъсване. Съпротивлението на натиск намалява леко.

Сиви чугуни

Сивият чугун се използва широко в машиностроенето, тъй като е лесен за обработка и има добри свойства. В зависимост от силата, сивият чугун се разделя на 10 класа (GOST 1412).

Сивите чугуни с ниска якост на опън имат достатъчно висока устойчивост на натиск. Структурата на металната основа зависи от количеството въглерод и силиций.

Като се има предвид ниската устойчивост на отливки от сив чугун на опън и ударни натоварвания, този материал трябва да се използва за части, които са подложени на натоварвания на натиск или огъване. В машиностроенето това са основни, части на тялото, скоби, зъбни колела, водачи; в автомобилната индустрия - цилиндрови блокове, бутални пръстени, разпределителни валове, дискове на съединителя. Отливките от сив чугун се използват и в електротехниката, за производството на потребителски стоки.

Маркиране на сив чугун: обозначава се с индекс СЧ (сив чугун) и число, което показва стойността на якостта на опън, умножена по 10 -1 .

Например: SCH 10 - сив чугун, якост на опън 100 MPa.

Ков чугун

Добрите свойства на отливките са осигурени, ако по време на кристализация и охлаждане на отливките не настъпи процесът на графитизация в матрицата. За да се предотврати графитизирането, чугуните трябва да имат намалено съдържание на въглерод и силиций.

Има 7 класа ковък чугун: три с феритна (KCH 30 - 6) и четири с перлитна (KCH 65 - 3) основа (GOST 1215).

По отношение на механичните и технологични свойства ковкото чугун заема междинно положение между сивия чугун и стоманата. Недостатъкът на ковкото желязо в сравнение с високата якост е ограничението на дебелината на стената за леене и необходимостта от отгряване.

Отливките от ковко чугун се използват за части, работещи при ударни и вибрационни натоварвания.

Феритните чугуни се използват за направата на корпуси на скоростни кутии, главини, куки, скоби, скоби, съединители и фланци.

От перлитен чугун, характеризиращ се с висока якост, достатъчна пластичност, се изработват вилици на витлото, връзки и ролки на конвейерни вериги, спирачни накладки.

Маркировка на ковко желязо: обозначава се с индекс KCH (ковко желязо) и цифри. Първото число е якостта на опън, умножена по 10 -1 , второто число е удължението.

Например: KCH 30-6 - ковък чугун, якост на опън 300 MPa, удължение 6%.

Ковко желязо

Тези чугуни се получават от сиви, в резултат на модификация с магнезий или церий. В сравнение със сивите чугуни, механичните свойства са подобрени, това се дължи на липсата на неравномерно разпределение на напрежението поради сфероидната форма на графита.

Тези чугуни имат висока течливост, линейното свиване е около 1%. Леярските напрежения в отливките са малко по-високи, отколкото при сивия чугун. Поради високия модул на еластичност, обработваемостта е доста висока. Те имат задоволителна заваряемост.

Високоякостният чугун се използва за направата на тънкостенни отливки (бутални пръстени), ковашки чукове, легла и рамки на преси и валцови мелници, форми, държачи за инструменти, лицеви пластини.

Отливките от колянови валове с тегло до 2..3 тона, вместо ковани валове от стомана, имат по-висок цикличен вискозитет, нечувствителни са към външни концентратори на напрежение, имат по-добри антифрикционни свойства и са много по-евтини.

Обозначение на ковък чугун: обозначава се с индекс VCh (дуктилно чугун) и число, което показва стойността на якостта на опън, умножена по 10 -1 .

Например: VCh 50 - чугун с висока якост с якост на опън 500 MPa.

Практическа част

Задача за студенти:

1. Запишете заглавието на произведението, неговата цел.

2. Опишете производството на чугун.

3. Попълнете таблицата:

3. Висока якостчугуни

Практическа работа номер 4

Тема: "Изследване на въглеродни и легирани конструкционни стомани"

Обективен:

напредък:

1. Запознайте се с теоретичната част.

2. Изпълнете задачите от практическата част.

Теоретична част

Стоманата е сплав на желязо с въглерод, в която въглеродът се съдържа в количество от 0-2,14%. Стоманите са най-разпространените материали. Имат добри технологични свойства. Продуктите се получават в резултат на обработка чрез натиск и рязане.

Качество в зависимост от съдържанието на вредни примеси: сяра и фосфор стомана се разделя на стомана:

˗ Обикновено качество, съдържание до 0,06% сяра и до 0,07% фосфор.

˗ Високо качество - до 0,035% сяра и фосфор всеки поотделно.

˗ Високо качество - до 0,025% сяра и фосфор.

˗ Особено високо качество, до 0,025% фосфор и до 0,015% сяра.

Деоксидирането е процесът на отстраняване на кислорода от стоманата, тоест според степента на нейното деоксидиране има: спокойни стомани, тоест напълно деоксидирани; такива стомани се обозначават с буквите "cn" в края на марката (понякога буквите се пропускат); кипящи стомани - слабо деоксидирани; обозначени с буквите "kp"; полуспокойни стомани, които заемат междинно положение между двете предишни; обозначава се с буквите "ps".

Стоманата с обикновено качество също се разделя на 3 групи според доставките: стоманата от група А се доставя на потребителите според нейните механични свойства (такава стомана може да има повишено съдържание на сяра или фосфор); стомана от група В - по химичен състав; стомана от група В - с гарантирани механични свойства и химичен състав.

Конструкционните стомани са предназначени за производство на конструкции, машинни части и устройства.

Така че в Русия и в страните от ОНД (Украйна, Казахстан, Беларус и др.) беше приета буквено-цифрова система за обозначаване на марки стомана и сплави, разработена по-рано в СССР, където според GOST буквите условно означават имената на елементи и методи на топене на стомана, и числа - съдържанието елементи. Досега международните организации по стандартизация не са разработили единна система за маркиране на стомана.

Маркиране на конструкционни въглеродни стомани

обикновено качество

˗ Обозначен в съответствие с GOST 380-94 с буквите "St" и условния номер на марката (от 0 до 6), в зависимост от химичния състав и механичните свойства.

˗ Колкото по-високо е съдържанието на въглерод и якостните свойства на стоманата, толкова по-голям е нейният брой.

˗ Буквата „G“ след номера на марката показва повишено съдържание на манган в стоманата.

˗ Групата стомана се посочва пред марката, а групата "А" не се поставя в обозначението на марката стомана.

˗ За да се посочи категорията стомана, към обозначението на марката се добавя число в края, съответстващо на категорията, първата категория обикновено не се посочва.

Например:

˗ St1kp2 - въглеродна стомана с обикновено качество, кипяща, клас № 1, втора категория, доставяна на потребителите по механични свойства (група А);

˗ ВСт5Г - обикновена качествена въглеродна стомана с високо съдържание на манган, спокойна, клас № 5, първа категория с гарантирани механични свойства и химичен състав (група Б);

˗ ВСт0 - въглеродна стомана с обикновено качество, номер на клас 0, група В, първа категория (стоманите марки St0 и Bst0 не се разделят според степента на деоксидация).

Маркиране на качествени конструкционни въглеродни стомани

˗ В съответствие с GOST 1050-88 тези стомани са маркирани с двуцифрени числа, показващи средното съдържание на въглерод в стотни от процента: 05; 08; 10 ; 25; 40, 45 и т.н.

˗ За неподвижни стомани не се добавят букви в края на имената им.

Например, 08kp, 10ps, 15, 18kp, 20 и т.н.

˗ Буквата G в марката стомана показва високо съдържание на манган.

Например: 14G, 18G и т.н.

˗ Най-често срещаната група за производство на машинни части (валове, оси, втулки, зъбни колела и др.)

Например:

˗ 10 - структурна въглеродна качествена стомана, със съдържание на въглерод около 0,1%, спокоен

˗ 45 - структурна въглеродна качествена стомана, със съдържание на въглерод около 0,45%, спокоен

˗ 18 kp - висококачествена конструкционна въглеродна стомана със съдържание на въглерод около 0,18%, кипене

˗ 14G - структурна въглеродна качествена стомана със съдържание на въглерод около 0,14%, спокойна, с високо съдържание на манган.

Маркиране на легирани конструкционни стомани

˗ В съответствие с GOST 4543-71 имената на такива стомани се състоят от цифри и букви.

˗ Първите цифри на марката показват средното съдържание на въглерод в стоманата в стотни от процента.

˗ Буквите показват основните легиращи елементи, включени в стоманата.

˗ Цифрите след всяка буква показват приблизителния процент на съответния елемент, закръглен до най-близкото цяло число, със съдържание на легиращия елемент до 1,5%, цифрата след съответната буква не е посочена.

˗ Буквата А в края на класа показва, че стоманата е с високо качество (с намалено съдържание на сяра и фосфор)

˗ H - никел, X - хром, K - кобалт, M - молибден, B - волфрам, T - титан, D - мед, G - манган, C - силиций.

Например:

˗ 12X2N4A - конструкционна легирана стомана, висококачествена, със съдържание на въглерод около 0,12%, хром около 2%, никел около 4%

˗ 40ХН - конструкционна легирана стомана, със съдържание на въглерод около 0,4%, хром и никел до 1,5%

Маркиране на други групи конструкционни стомани

Пружинна стомана.

˗ Основната отличителна черта на тези стомани е, че съдържанието на въглерод в тях трябва да бъде около 0,8% (в този случай в стоманите се появяват еластични свойства)

˗ Пружините и пружините са изработени от въглеродни (65,70,75,80) и легирани (65S2, 50HGS, 60S2HFA, 55HGR) конструкционни стомани

˗ Тези стомани са легирани с елементи, които повишават границата на еластичност - силиций, манган, хром, волфрам, ванадий, бор

Например: 60S2 - пружинна пружина от структурна въглеродна стомана със съдържание на въглерод около 0,65%, силиций около 2%.

Стомани за сачмени лагери

˗ GOST 801-78 е обозначен с буквите "ШХ", след което съдържанието на хром се посочва в десети от процента.

˗ За стомани, подложени на електрошлаково претопяване, в края на имената им се добавя и буквата Ш, разделена с тире.

Например: ШХ15, ШХ20СГ, ШХ4-Ш.

˗ Използват се за изработване на части за лагери, а също така се използват за производство на части, работещи при големи натоварвания.

Например: ШХ15 - стомана за конструкционни сачмени лагери със съдържание на въглерод 1%, съдържание на хром 1,5%

Автоматични стомани

˗ GOST 1414-75 започва с буквата А (автоматично).

˗ Ако стоманата е легирана с олово, тогава името й започва с буквите AC.

˗ За да се отрази съдържанието на други елементи в стоманите, се използват същите правила като за легирани конструкционни стомани. Например: A20, A40G, AS14, AS38HGM

Например: АС40 - автоматична конструкционна стомана, със съдържание на въглерод 0,4%, олово 0,15-0,3% (не е посочено в марката)

Практическа част

Задача за студенти:

2. Запишете основните знаци за маркиране на всички групи конструкционни стомани (обикновено качество, висококачествени стомани, легирани конструкционни стомани, пружинни стомани, стомани за сачмени лагери, автоматични стомани) с примери.

Задаване по опции:

Дешифрирайте марките стомана и запишете областта на приложение на определена марка (т.е. за какво е предназначена за производството)

Практическа работа номер 5

Тема: "Изследване на въглеродни и легирани инструментални стомани"

Обективен: запознаване на студентите с маркировката и областта на приложение на конструкционните стомани; формирането на способността за дешифриране на маркировката на конструкционните стомани.

напредък:

1. Запознайте се с теоретичната част.

2. Изпълнете заданието на практическата част.

Теоретична част

Стоманата е сплав на желязо с въглерод, в която въглеродът се съдържа в количество от 0-2,14%.

Стоманите са най-разпространените материали. Имат добри технологични свойства. Продуктите се получават в резултат на обработка чрез натиск и рязане.

Предимството е възможността за получаване на желания набор от свойства чрез промяна на състава и вида на обработка.

В зависимост от предназначението стоманите се разделят на 3 групи: конструкционни, инструментални и стомани със специално предназначение.

По качеството, в зависимост от съдържанието на вредни примеси: сяра и фосфор, стоманата се подразделя на: стомана с обикновено качество със съдържание до 0,06% сяра и до 0,07% фосфор; висококачествени - до 0,035% сяра и фосфор всеки поотделно; високо качество - до 0,025% сяра и фосфор; особено високо качество, до 0,025% фосфор и до 0,015% сяра.

Инструменталните стомани са предназначени за производството на различни инструменти, както за ръчна обработка, така и за механични.