Demir 2'nin kimyasal özellikleri 3. Demirin kimyasal ve fiziksel özellikleri

DEMİR, Fe, kimyasal element, atomik ağırlık 55.84, Sıra numarası 26; Kobalt ve nikel ile periyodik sistemin VIII grubunda bulunur, erime noktası 1529 ° C'dir, kaynama noktası 2450 ° C'dir; Katı halde gümüş-gümüş bir renge sahiptir. Serbest demir biçiminde, yalnızca safsızlıkları Ni, P, C ve diğer elementler içeren meteorlarda bulunur. Doğada, her yerde demir bileşikleri yaygındır (toprak, mineraller, hemoglobin hayvanlar, klorofil bitkileri), CH. Arr. Oksitler, oksitlerin hidratları ve kükürt bileşiklerinin yanı sıra, çoğu demir cevherinin oluştuğu karbondioksitin yanı sıra.

DEMİR, Fe, kimyasal element, atomik ağırlık 55.84, Sıra numarası 26; Kobalt ve nikel ile periyodik sistemin VIII grubunda bulunur, erime noktası 1529 ° C'dir, kaynama noktası 2450 ° C'dir; Katı halde gümüş-gümüş bir renge sahiptir. Serbest demir biçiminde, yalnızca safsızlıkları Ni, P, C ve diğer elementler içeren meteorlarda bulunur. Doğada, her yerde demir bileşikleri yaygındır (toprak, mineraller, hemoglobin hayvanlar, klorofil bitkileri), CH. Arr. Oksitler, oksitlerin hidratları ve kükürt bileşiklerinin yanı sıra, çoğu demir cevherinin oluştuğu karbondioksitin yanı sıra.

Kimyasal olarak saf demir, oklanabilir ütüyü ısıtılarak ve 440 ° C'de, havayı tutuşturma kabiliyetine sahip olan bir mat demir oksit tozu elde edilir (T. N. pyrooforik demir); Bu zaki'nin daha sonra restorasyonu ile, ortaya çıkan toz gri kazanır ve piroforik özellikleri yalıtır ve metal bir demire taşır. Demir 700 ° C'de restore edildiğinde, demir küçük kristaller olarak vurgulanır, bu daha sonra vakumda kaynaşmıştır. Kimyasal olarak saf bir demir elde etme yöntemi, demir tuzları çözeltisinin elektrolizinden, örneğin, MgS04, CASL 2 veya NH4CL (100 ° C'nin üzerindeki sıcaklıklarda) bir karışımdaki FESO 4 veya FECL 3 elektrolizinden oluşur. Bununla birlikte, aynı zamanda demir, sertliğin kazandığı bir sonuç olarak, önemli miktarda elektrolitik hidrojeni tıkatır. 700 ° C'ye kadar hesaplanırken, hidrojen serbest bırakılır ve demir yumuşak hale gelir ve kurşun (MOS skalasındaki sertlik) gibi bir bıçağın içine kesilir. Çok saf demir, saf demir oksitten alümotermal ile elde edilebilir. (Bkz. Alumneothermia). İyi eğitimli demir kristalleri nadirdir. Büyük dökme demir topaklarının boşluklarında, oktahedral şeklinin kristalleri bazen oluşur. Demirin karakteristik özelliği, yumuşaklık, drigity ve bir sıcaklıkta perde, erime noktasından önemli ölçüde daha düşüktür. Demir güçlü nitrik asit (düşük azot içeren oksitler) üzerine etki altında, demir oksitlerle kaplanır ve nitrik asitte çözünmez hale gelir.

Jean bileşikleri

Kolayca oksijen ile bağlanma, Demir Formları Birkaç oksit: FEO - Demir oksit, FE203 - Demir oksit, FEO 3, demir asit ve FEO 4 - anelli asit anhidrid anhidrittir. Ek olarak, demir, karma tipte bir FE 3 O 4 - Zazka oksitinin daha fazla oksit oluşturur. Demir okalina. Bununla birlikte, kuru havada, demir oksitlenmez; Pas, hava neminin ve CO2'nin katılımıyla oluşturulan sulu bir demir oksitlerdir. FEO Demir oksit, FE (OH) 2 hidratına ve demir oksit tuzlarının tuzlarında hareket edebilen bir dizi biveli demir tuzuna, demirin kendisini üçlü bir eleman olarak gösterdiği; Havada, güçlü geri kazanım özellikleri ile karakterize edilen demir ZAKSI'nin hidratı, demir oksit hidratına dönüşür, kolayca oksitlenir. Demir hidrat suda hafifçe çözülür ve bu çözelti, bivalent demirin ana karakterini belirten açıkça alkali reaksiyona sahiptir. Demir oksiti doğada bulunur (bkz. Demir Surik), yapay olarak aynı m. B. Demir tozunun kalsindesi sırasında ve kükürt gazı elde etmek için kükürt kükürtünü yakarken kırmızı bir toz halinde elde edildi. Susuz Demir Oksit, Fe20 3, m. B. İki modifikasyonda elde edildi, bunlardan birinin bir başkasına geçişi, ısıtıldığında ve önemli ısı salımları (kendi kendine catering) eşlik ettiğinde ortaya çıkar. Güçlü bir kalsinin FE 2 O 3 ile, oksijen vurgulanır ve manyetik çöp-oksit, FE 3 O 4'e gider. Trivalent demir tuzlarının çözeltileri üzerindeki alkalişlerin etkisi altında, hidrat FE 4 O 9 H6'nın (2FE 2 O3 · 3H20) çökmesi; Su ile kaynatırken, FE 2 O 3 · H20, asitlerde çözünmesi zordur. Demir, farklı metaloitlere sahip bileşikleri oluşturur: C, P, S, halojenürlerle, örneğin MN, CR, W, CU, vb.

Demir tuzları gevşek - bivalent demir (ferro-tuzu) ve oksit - üç değerli demir (feribot tuzları) ayrılmıştır.

Zakis Demir tuzları

Klorür demir, FECL2, renksiz yapraklar şeklinde, demir üzerindeki kuru klorun etkisi altında elde edilir; Demir HCL'de çözündüğünde, demir klorür bir hidrat FECL 2 · 4H20 O olarak elde edilir ve tıpta sulu veya alkol çözeltileri şeklinde kullanılır. Yeşil yapraklar şeklinde su altında demir ve iyottan elde edilen iyodür demir, FEJ 2, tıpta (Sirupus Ferri Jodati); İyotun daha ileri hareketi ile FEJ 3 (Liquor Ferri Sesquijodati) oluşur.

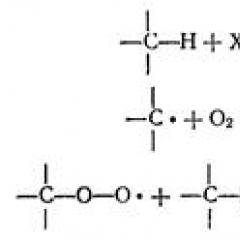

Sülfat Zakuzny Demir, Demir Vigor, FESO 4 · 7H20 (yeşil kristaller), pirit ve kükürt kükürtünün oksidasyonu sonucu doğada oluşturulur; Bu tuz, ayrıca, şap üretiminde bir yan ürün olarak da oluşturulur; Yıpranırken veya 300 ° C'ye kadar ısıtıldığında beyaz bir susuz tuza geçer - FESO 4; Ayrıca 5, 4, 3, 2 ve 1 su parçacıkları olan hidratları oluşturur; Soğuk suda kolayca çözülür (% 300'e kadar sıcak); Solüsyon hidroliz nedeniyle asidik bir reaksiyona sahiptir; Havada, özellikle başka bir oksitleyici maddenin varlığında, örneğin, FESO 4'ün bir konjugat oksidasyon reaksiyonunda bulunduğu, KMNO 4'ü renklendiren oksit tuzları varlığında oksitlenir; Bu durumda, işlem aşağıdaki denklemine göre gelir:

2KMNO 4 + 10FESO 4 + 8H2 SO 4 \u003d 2MNSO 4 + K 2 S04 + 5FE 2 (SO 4) 2 + 8H2 O.

Bununla birlikte, bu amaç için, hava daha kalıcı çift tuzlu mora (NH4) 2 Fe (S04) 2 · 6N20. Demir vitriol, FESO 4 çözeltisi tarafından emilen azot oksitini belirlemek için gaz analizinde kullanılır. Karanlık - Fransız Kompleksi (Feno), SO 4'ün (Bronzlaştırıcı Asitlerle), Sessiz Gazları (H2 S, NH 3) bağlama için bir şişlik olarak (bronzlaşma asitleri ile) için renk oluşumu. Landfits vb.

Zakis demir tuzları, fotoğraf plakasında yakalanan gizli bir görüntüdeki gümüş bağlantıları geri yükleme kabiliyetlerinden dolayı fotoğraflarda kullanılır.

Karbon dioksit, FECO 3, bir Seeriite veya Demir Spat formunda doğada bulunur; Sulu çözeltilerin çökeltilmesi ile elde edilen çökeltilmiş demir karbondioksit demir, karbondioksit demir, CO2'yi kolayca kaybeder ve havada Fe203'e oksitlenir.

Demir bikarbonat, H2 Fe (C03) 2, suda çözünür ve oksitleyici kaynaklarda, oksitleyici kaynaklarda doğada meydana gelir, ki, oksitleyici, toprak yüzeyinde demir oksit hidrat, Fe (OH) 3 formunda serbest bırakılır. kahverengi bir demir evi.

Fosforosofon demir, Fe 3 (PO 4) 2 · 8H20, beyaz çökelti; Demirin oksidasyonu nedeniyle, vivianit şeklinde, demir oksidasyonu nedeniyle doğada gerçekleşir.

Oksit demir tuzları

Klorlu demir, FECL 3 (FE2CL 6), alt altıgen kırmızı tabletler olarak demir üzerindeki aşırı klorun etkisi altında elde edilir; havada klor demir parçalanır; Sudan, FECL 3 · 6N20 (sarı kristaller) biçiminde kristalize; Çözümlerin asidik bir reaksiyona sahiptir; Diyaliz sırasında, neredeyse bir koloidal FE (OH) 3 hidrat çözeltisinin oluşumu ile neredeyse sonuna kadar hidrolize edilir. FECL 3, alkol içinde ve bir alkol içinde çözünürken, FECL 3 · 6 H20 ile ısıtıldığında, HC1 ve Fe203'te ayrışır; Arındırılmış ve hemostatik olarak (likör Ferri sesquichlorati) olarak kullanılır.

Sülfat oksit demir, Fe 2 (so 4) 3, susuz bir durumda sarımsı bir renge sahiptir, çözeltide ağır hidrolize edilmiş; Çözelti ısıtıldığında, ana tuzlar düşer; Demir Aletler, MFE (SO 4) 2 · 12H20, M - Monovalent Alkalin Metal; Amonyum Alum, NH4 Fe (SO 4) 2 · 12N20 O. Daha iyi kristalize edilir.

Oksitlenmiş FEO 3 - Demir asit anhidrit, ayrıca bu oksit H 2 Feo 4 - demir asit - serbest durumda değil m. b. b. aşırı kırılganlıkları aklında elde edildi; Ancak ironik asit tuzları, saltere veya KSLO 3 ile demir tozunu etkileyerek oluşturulan alkalin çözeltileri, ferrat (örneğin, K2 FeO 4) bulunur. Ayrıca, demir asit Bafeo 4'ün düşük çözünür bir baryum tuzu; T. O., Bazı açılardan demir asit, sülfürik ve kromik aside çok benzerdir. 1926'da Kyiv Chemist Kryudevich, sekiz mağara çubuğunun oksit bileşiklerini tanımlar - desteklenen anhidrit FE2 O 3'ün füzyonu ile elde edilen ücret 4, bir Rougher Acid K2 Feo 5'li bir potasyum tuzu şeklinde bir ortak veya bertolen tuzu ile elde edilir; FEO 4, süperik bir asit H2 FeO 5'in suyuyla oluşturmayan gazlı bir maddedir, ancak, m. B. K2 FeO 5 asit asitleri ile serbest bir durum ayrışmasında izole edilir. BARIUM SALT BAFEO 5 · 7H20 O, ayrıca, kalsiyum ve stronsiyum tuzları, yalnızca 250-300 ° C'de atılan ve aynı zamanda yeşilden atılan beyaz kristaller biçiminde MAULIC tarafından elde edildi.

Demir bağlantı verir: azotla - azotist demir (nitrür) FE2 N, NH3 jetinde ısıtılmış demir tozu, bir elektrikli demir fırın kömüründe yerlenirken karbon - karbür FE 3 C ile. Ek olarak, karbon oksitli bir demir bileşikleri incelenmiştir - demir karbonilleriÖrneğin, pentarbonil FE (CO) 5 - yaklaşık 102.9 ° C (749 mm'de, özgül ağırlık 1,4937), daha sonra turuncu katı FE2 (CO) 9, hava ve kloroformda çözünmeyen, spesifik ağırlıkla, hafifçe boyanmış sıvı 2,085.

Büyük önemi demirin siyanik bileşikleri. Basit Siyani Fe (CN) 2 ve FE (CN) 3'e ek olarak, demir, örneğin Ironist Asit Asit H 4 Fe (CN) 6'nın tuzları ve demir gibi siyanin tuzları içeren bir dizi karmaşık bileşik oluşturur. Asit tuzları H3 Fe (CN) 6, örneğin, sırayla, Berlin Azure ve Turnbullah'ın eklem rengini oluşturan, tuz ve oksit ve oksit tuzları ile Exchange ayrışması reaksiyonuna giren kırmızı kan tuzu - Berlin Azure ve Turnbullah'ı oluşturan mavi. Monovalent grupları için bir CN grubunun (NO, NO 2, NH3, SO 3, CO), sodyum nitroprussit (Nitrosist-dejenere sodyum) NA 2 · 2N'sinde bir CN Grubunun tuzlarını değiştirirken değiştirilirken oluşturuldu. 2 O, Sigara HNO3'ün K 4 Fe (CN) 6'da, ardından sodanın nötralizasyonunu, ardından, seçimden kristalizasyondan ayrılan yakut-kırmızı kristaller biçiminde, aynı anda; Karşılık gelen nitrosezist asidik asit H2 ayrıca koyu kırmızı kristaller olarak kristalleştirilir. Nitroprussit sodyum, hidrojen sülfit ve kan kırmızısı verdiği, mavi, lekelenmeye dönüştüğü sülfür metaline hassas bir reaktif olarak kullanılır. Bakır belediyesinin nitroprussid sodyum üzerindeki etkisi altında, uçucu yağları test etmek için kullanılan suda ve çökeltinin alkolünde soluk yeşil bir çözünmeyen oluşur.

Analitik olarak demir, bir alkalin çözeltisi, sarı kan tuzlarında, tuzları üzerindeki eylem tarafından tespit edilir. Üçlü demir tuzları, Berlin Lazuri'nin mavi tortusunu oluşturur. Bivalent demir tuzları, üzerinde kırmızı kan tuzlarının etkisi altında mavi bir tourbullah mavi tortusu oluşturur. RODANNY AMONIUM NH4 CNS Hazinesi Demir Tuzlu Tuzlu Tuzlu Suyun Çözünür Kan Kırmızı Boyaması Ryan Demir Fe (CNS) 3; Tannin, oksit demir formu mürekkebi ile. Demir yapıştırma asitlerinin bakır tuzları, renk fotoğrafçılığında bir uygulama (DESHROMOY yöntemi) bularak yoğun renklerde de ayırt edilir. Tıpta kullanılan demir bileşiklerinin, demirin bahsedilen halojen bileşiklerine ek olarak önemlidir: metal demir (F. hidrojenyo redüktörü), demir limon asidi (F. sitricum -% 20 fe), elma demir özü (özütleme Ferri Pomatum) , Demir Albüminat (Liquor Ferri Albuminatum), Ferratin -% 6 demir ile protein bağlantısı; Ferratozis - bir döner, karniferin bir çözeltisi - nükleik olan bir demir bileşiği (% 30 FE); Maya çekirdeğinden ferratojen (% 1 FE), hematojen -% 70% 70 hemoglobin çözeltisi, hemol - hemoglobin çinko tozu ile geri yüklendi.

Demirin fiziksel özellikleri

Literatürde mevcut sayısal veriler, demirin çeşitli fiziksel özelliklerini karakterize eden, kimyasal olarak saf bir durumda demir elde etmenin zorluğundan dolayı dalgalanır. Bu nedenle, toplam safsızlıkların (C, SI, MN, S, P) içeriğinin% 0.01-0.03'ü geçmediği elektrolitik demir için elde edilen en güvenilir veri. Çoğu durumda aşağıdaki veriler ve bu tür bezlere aittir. Bunun için erime noktası 1528 ° C ± 3 ° C (Rouer ve Klesover, 1914), kaynama noktası ≈ 2450 ° C'dir. Katı halde, demir sıcaklık sınırlarının oldukça doğru olduğu dört farklı modifikasyonda - α, β, γ ve δ arasında demir var.

Demirin bir modifikasyondan diğerine geçişi, soğutma eğrileri üzerinde tespit edilir ve aşağıdaki gösterimin benimsenmesi için kritik noktalarla ısıtılır:

Bu kritik noktalar, Şekil 2'de sunulmuştur. 1 Şematik ısıtma ve soğutma eğrileri. Modifikasyonların varlığı Δ-, γ- ve α-Fe şu anda tartışılmaz olarak kabul edilir, β-FE'nin varlığının bağımsızlığı, α-FE'nin özelliklerinden kaynaklanan özelliklerinin yetersiz farkları nedeniyle itiraz edilir. Demirin tüm modifikasyonları bir küp şeklinde kristalleştirilir, α, β ve δ bir küp küpünün mekansal kafesine sahiptir ve merkezli yüzleri olan γ-Fe-Cube. Demir modifikasyonların en belirgin kristalografik özellikleri, Şekil l'de gösterildiği gibi X-ışını spektrumlarında elde edildi. 2 (Westgrin, 1929).

Azaltılmış radyograflardan, α-, β ve δ-FE için, X-ışını spektrumunun çizgisi aynıdır; 2.87, 2.90 ve 2.93 ȧ parametreleri olan merkezli bir küpün kafesine ve γ-FE'ye karşılık gelirler, spektrum merkezli kenarları ve parametreleri 3,63-3.68 A ile küp ızgarasına karşılık gelir.

Demirin 7.855 ila 7.864 arasında (Haç ve Gille, 1927) arasındadır. Isıtıldığında, tablonun verileri olduğu için katsayıların sıcaklıkta arttıkları termal genleşme nedeniyle demir oranı azalır. 1 (Drisen, 1914).

Genleşme katsayılarında, 20-800 ° C aralıklardaki, 20-900 ° C, 700-800 ° C ve 800-900 ° C aralıklardaki düşüş, geçiş sırasında bir C2 ve C3 ile geçiş sırasında genleşmedeki anomalilerle açıklanmıştır. Bu geçişin, özellikle ŞEKİL 2'deki sıkıştırma eğrileri ve genişleme gibi bir C3 noktasında, özellikle de keskin bir şekilde telaffuz edilir. 3. Erime demirinin bir genişlemesi,% 4,4 (Gonda ve Son, 1926) ile birlikte eşlik eder. Demirin ısı kapasitesi, diğer metallere kıyasla oldukça önemlidir ve tablonun verileri olarak, 0.11 ila 0.20 RAL arasında farklı sıcaklık aralıkları için ifade edilir. 2 (Oberhoffer ve Brüt, 1927) ve eğrileri temelinde inşa edilmiştir (Şekil 4).

Dönüşümün dönüşüm verilerinde 2, A 3 ve 4 ve demir erimesi, termal etkilerin onlar için kolayca hesaplandığı açıkça bulunur: ve 3 ... + 6,765 Sal, 4 ... + 2.531 Sol , Demir eritme ... - 64.38 RAL (S. UMINO, 1926, - 69,20 RAL).

Demir, gümüşden yaklaşık 6-7 kat daha düşük termal iletkenlik ve alüminyumdan 2 kat daha azdır; Yani, demirin termal iletkenliği 0 ° C - 0.2070, 200 ° C - 0.1567'de, 200 ° C - 0.1567'de ve 275 ° C - 0.1357'de ve 275 ° C - 0.1520 CAL / cm · S · ° C'de eşittir. Demirin en karakteristik özellikleri manyetiktir, tam bir demir mıknatıslanma döngüsü ile elde edilen bir dizi manyetik sabit olarak ifade edilir. Elektrolitik demir için bu sabitler, Gaussyalılardaki aşağıdaki anlamlar ile ifade edilir (Gumlih, 1909 ve 1918):

Bir C2 noktasını geçerken, demirin ferromanyetik özellikleri neredeyse kaybolur ve m. B. Sadece çok doğru manyetik ölçümlerle tespit edildi. Neredeyse β-, γ ve δ-modifikasyonlar manyetik olmayan olarak kabul edilir. 20 ° C'de demir için elektrik iletkenliği R -1 m / mm2'ye eşittir (R, ütünün elektrik direncidir, 0.099 Ω mm 2 / m'ye eşittir). Elektrik direncinin sıcaklık katsayısı A0-100 ° X10 5, 560 ila 660 arasında değişmektedir;

![]()

Soğuk işleme (yuvarlanma, dövme, broşlama, damgalama) Demirin fiziksel özelliklerine dikkat çekiyor. Böylece, soğuk haddeleme sırasında bunların% değişmesi aşağıdaki sayılarla ifade edilir (Gernes, 1911): zorlayıcı voltaj + 323, manyetik histerezis + 222, elektrik direnci +% 2, spesifik ağırlık -% 1, manyetik geçirgenlik - 65 %. İkinci durum, farklı araştırmacılardan gözlenen fiziksel özelliklerde bu önemli dalgalanmaları yapar: Soğuk işleme etkisi genellikle safsızlıkların etkisine katılır.

Çok az, saf demirin mekanik özellikleri hakkında bilinmektedir. Boşlukta kaynaşmış elektrolitik demir, keşfedildi: 25 kg / mm2'lik bir boşluğa geçici direnç, uzama% 60'dır, kesit sıkışması% 85, Brinell'in sertliği 60 ila 70'tir.

Demir yapısı, içindeki safsızlıkların içeriğine (en azından küçük miktarlarda) ve malzemenin ön işlenmesini sağlar. Demirin diğer saf metaller gibi mikro yapısı, ferrit adını giyen az ya da çok büyük tanelerden (kristalitler) oluşur.

Özetlerinin boyutları ve netliği, Ch. Arr. Soğutma Demirinin hızından: İkincisi daha az, daha fazla tahıl gelişti ve daha az kıvrımları. Tahıl yüzeyinden, eşitsiz kristalografinin bir sonucu olarak, kristaldeki farklı yönlerde reaktiflerin yönlendirilmesi ve eşit olmayan hakim etkilerinin bir sonucu olarak en sık farklıdır. Genellikle tahıl, işleme sonucu bir yönde uzatılır. İşlem düşük sıcaklıklarda meydana gelirse, kristalizlerin bireysel parçaların parıldama düzlemlerine göre bireysel parçaların bireysel bölümlerinin bir sonucu olarak, vardiyaların (Neiman çizgileri) göründüğü, kaymalar (Neiman çizgileri) görünür. Bu hatlar etiketin işaretlerinden biridir ve yukarıda belirtilen özelliklerdeki değişikliklerden biridir.

Metalurjide demir

Modern metalurjideki demir terimi, yalnızca kaynak bezine, yani sert bir durumda elde edilen küçük karbonlu bir ürünü, ütülemek için yeterli olmayan, ancak bireysel parçacıkların birbirleriyle iyi kaynak yapılması için yüksek bir sıcaklıkta elde edilen küçük karbonlu bir ürün atanır. Germe olmadan istekden sonra homojen bir yumuşak ürün verilmesi. Demir (kelimenin belirtilen anlamında) ortaya çıkar: 1) doğrudan peynir sürecinin zorlu durumunda cevherden; 2) Aynı şekilde, ancak daha düşük bir sıcaklıkta, demir parçacıklarını kaynaştırmak için yetersiz; 3) Dökme demirin tığ işi tarafından şanzımanları; 4) Göksel dökme demir poudling.

1) Şimdiki peynir süreci. Zaman, yalnızca düşük kültürel halklar tarafından ve modern yöntemlerle elde edilen Amerikan veya Avrupa demirine nüfuz etmek için (uygun iletişim yollarının yokluğunda) olabileceği yerlerde uygulanır. İşlem açık küçük kaba dağlarda ve fırınlarda yapılır. Onun için hammaddeler demir cevheri (genellikle kahverengi zheleznyak) ve kömürdür. Kömür boynuzunda uykuya dalıyor, bunun yarısında üflemenin sağlandığı yerde, cevher, karşı taraftan da demettir. Kalın yanan kömür tabakasındaki karbon monoksit, tüm cevher kalabalığından geçer ve yüksek sıcaklığa sahip, demir geri yükler. Kaba restorasyon kademeli olarak yapılır - bireysel parçaların yüzeyinden çekirdeğe. Yığının üst kısımlarından başlayarak, cevher olarak yüksek bir sıcaklık bölgesine hareket eder; Aynı zamanda, demir oksit önce manyetik okside hareket eder, daha sonra cevher dilimlerinin yüzeyinde metalik bir demir belirir. Aynı zamanda, dünyevi cevher safsızlıkları (boş cins), azaltılmış bir demire bağlıdır ve her bir cevher parçasındaki kabuk gibi, metal kabuğun oluşumundaki yuvalar boyunca elden geçirilen hafif bir katı demir cüruf oluşturur. Whiteland ısısına ısıtılmakta, bu kabuklar birbirleriyle kaynaklanır, dağın dibinde, süngerimsi bir çok demir - Crisza, cürufla doldurulur. Sonuncusundan ayrılma için, eleştiri, her bir borunun, ıslahın, şerideki aynı dağda veya doğrudan ürüne (ev eşyaları, silahlar) soğuduktan sonra dağdan birkaç parçaya imha edilir. Hindistan'da, peynir süreci, dağlardan sadece biraz daha büyük bir yükseklikte farklılık gösteren ve şimdi küçük fırınlarda gerçekleştirilir. Fırınların duvarları kil kütlesi (tuğla değil) ve sadece bir eritme servisinden yapılmıştır. Üfleme, bacaklara veya eller tarafından tahrik edilen bir furma kürkleriyle fırına beslenir. Boş bir fırında, belirli bir miktarda kömür yüklenir ("Kolosh") ve daha sonra dönüşümlü olarak, ayrı katmanlar, cevher ve kömür ve birinci kademeli olarak, köşeye belli bir tutuma ulaşana kadar yavaş yavaş artar; Tüm şişmiş cevherin ağırlığı, genel olarak konuşan, önemli olan eleştirmenlerin istenen ağırlığı ile belirlenir. Kurtarma işlemi dağda olduğu gibi aynı şekilde gider; Demir aynı zamanda tamamen restore edilmiştir ve kristal, çok fazla demir cüruf yapmak için kaldırıma dönüşür. Crisza, keçeden keçeden çıkarılır ve parçalara bölünür, 2-3 kg ağırlığındadır. Bunların her biri demirci madenciliğinde ısıtılır ve çekiç altında tedavi edilir; Sonuç, diğer şeylerin yanı sıra, Hintli çelik "WCC" (Bulat) imalatı için malzeme olan mükemmel bir yumuşak demirdir. Bir sonraki bileşimi (% olarak):

Elementlerin önemsiz bir içeriği - demir safsızlıkları - ya da cevher saflığı nedeniyle yokluğunun yokluğu, demirdeki demir ve düşük sıcaklıkların azaltılmasının tamamlanmasının olmaması. Ahşap kömür tüketimi Dağların ve fırınların küçük boyutlarından dolayı ve eylemlerinin periyodikliği çok büyüktür. Finlandiya, İsveç'te ve urullarda, demir, demirleme sürecinin restorasyon ve doygunluğun karbon yoluyla restorasyon ve doygunluk sürecinin düzenlenmesi mümkün olduğu Hisevel'in peynir fırınında ödenmiştir; Kömür tüketimi - ütü birimi başına 1.1'e kadar, verim, cevher içeriğinin% 90'ına ulaşmıştır.

2) Gelecekte, demir üretiminin doğrudan cevherinin gelişimini, peynir sürecinin kullanımı olmadan, ancak cüruf oluşumu için yetersiz bir sıcaklıkta ve hatta boş cevher cinsinin sinterlenmesi için demirin azaltılmasını beklemek gereklidir. (1000 ° C). Böyle bir sürecin avantajları, düşük dereceli yakıtlar, akı ortadan kaldırılması ve cürufun eritilmesi için ısı tüketimini kullanma olasılığıdır.

3) Dökme demirinin bir konveyörü tarafından kaynak demirinin elde edilmesi, CH'nun salonlarının ezilmesinde gerçekleştirilir. Arr. İsveç'te (Urallardayız). Yeniden dağıtma için, özel dökme demir ödenir, yani. Lancashirsky, en küçük avgar veriyor. Bunun bir parçası olarak:% 0.3-0.45 SI,% 0.5-0.6 MN, 0.02 P,<0,01% S. Такой чугун в изломе кажется белым или половинчатым. Горючим в кричных горнах может служить только древесный уголь.

İşlem izidir. Obr.: Dağ, eleştirmenden kurtuldu, ancak alt panelde kalan sürecin kalan sonu ile kömür, CH. Arr. Dökme demirin 165-175 kg miktarında yanma ürünleri tarafından istiflenen çam (boynuzun 3/8 m2'lik bir kesiti üzerinde 100 kg dökme demir kasası için hesaplar). Valfin hava tozunda dönmesi, dağın hidrojen alanında bulunan borular üzerinden yönlendirilir ve burada 150-200 ° C sıcaklığa ısıtılır, Hızlandırılır. O. Eritme dökme demir. Erime dökme demir, her zaman (hurda yardımı ile), kürkün üzerindeki açıyla korunur. Bu işlemle, dökme demirin tüm kütlesi, yanma bölgesini damlacıklar şeklinde geçirerek oksijen hava ve karbondioksitin oksidatif etkisine tabi tutulur. Büyük yüzeyi, demir ve safsızlıkları - silikon, manganez ve karbonun hızlı oksidasyonuna katkıda bulunur. Bu safsızlıkların içeriğini izlemek, dökme demir dağın dibinde kemirmeden önce onları az ya da çok kaybediyor. T. K. İsveç Dağı'nda, düşük dereceli ve küçük kargo dökme demir uzaylıları, daha sonra furm ufkunu geçerken, tüm SI ve MN'sini (Zazyu demir ile oksitler ana cürufu oluşturur) ve karbonun önemli bir bölümünü kaybeder. Erime dökme demir 20-25 dakika sürer. Bu sürecin sonunda, soğuk üfleme izin verilir. Metal metal, orada bulunan, kendi içinde (silika miktarına kıyasla) demir oksitler - FE 3 O 4 ve FEO içeren, karbon monoksit salınımlı karbonik oksitleyici olan (silika miktarı), karbon monoksit salınımlı karbon oksitleyici hale getiren olgun cüruflarla reaksiyona girmeye başlar. Metal (karbon zararından) kalınlaştığında ve "bir emtia görür", ikincisi, kürkün üzerinde yükseltir, tekrar içelim sıcak ve "mallar" yüzün.

İkincil erimeler sırasında, metal oksijende oksijendir ve bunun üzerine yerleştirilmiş cüruflar. İlk asansörden sonra dağın dibinde metal düşer, bireysel en olgun parçalardan Crisza'yı toplamak için yeterince yumuşaktır. Ancak, daha önce, silisli dökme demir çeşitlerini kullanırken, elbette boynuzun performansını düşüren, kornanın performansını düşüren, ürünün ikinci ve hatta üçüncü kaldırmaya başvurulması gerekiyordu, yakıt ve ütünün tüketimini arttırdı. İşin sonuçları alt panelden (dağın derinliği) uzaktan etkilendi ve Fumm: Furma'nın soğutucusu ve dağın derinliği daha az, oksidatif atmosferin etkisi daha az önemlidir. metalde. Daha fazla dize eğim türünün yanı sıra dağın yüksek derinliğinin yanı sıra, patlamanın oksijeninin doğrudan etkisini azaltır, çünkü cürufun demir safsızlıklar üzerindeki etkisinin daha büyük bir rolü; Oksidasyon daha yavaş, ancak bir fugar demirsizdir. Tüm bu koşullarla, alt panoya göre en yüksek pourm pozisyonu deneyimle belirlenir; Modern İsveçli dağ gözünde, furma alt panelden 220 mm'lik bir mesafeye monte edilir ve Fumm'un eğimi, 11 ila 12 ° 'dan yakın sınırlar halinde değişir.

Kritz Dağı'nın dibinde, peynirin aksine, çok az mekanik olarak tutkulu cürufu; Demirin kimyasal safsızlıklarına gelince, sonra Si, Mn ve m. B. B. Tamamen çıkarıldı (analizler tarafından belirtilen, SI ve MN'nin önemsiz içeriği, mekanik kirlilik - cürufun bir parçasıdır) ve kükürt - sadece kısmen erime sırasında patlamayı oksitleyici hale getirir. Aynı zamanda, fosforlu tuzu şeklinde cüruf içine akan fosfor oksitler, ancak ikincisi daha sonra karbon yoluyla restore edilir ve nihai metal, orijinal dökme demirden daha fazla fosfor (demir dolumdan) bile yapabilir. Bu nedenle, İsveç'te ihracat için birinci sınıf bir metal elde etmek için, R dökme demir ile ilgili olarak yeniden dağıtılmaya başlarlar. Bitmiş krizin bir çıkarılması, üç bölümden (her biri 50-55 kg) tarafından tahrip edilir ve paralelefed türünü vererek onları çekiç altında sıkılır.

Sürecin süresi, İsveççe Sövmetli Dağı'nda - 65 ila 80 dakika arasında; Gün boyunca, 2.5 ila 3,5 ton sıkıştırılmış parçanın "yangında", kömür tüketimi, bitmiş malzeme birimi başına sadece 0.32-0.40 ve geri dağıtımda belirtilen dökme demirin% 89 ila% 93,5'inden çıkan çıkış ile ortaya çıktı. . Son zamanlarda, İsveç'te, başarılı deneyler, sıvı döküm demirin yeniden dağıtılmasıyla, patlama fırınlardan alındığında ve metalin mekanik soyunma kullanılarak metalleri karıştırarak kaynama işlemini hızlandırdı; Bu durumda, avgar% 7'ye geriledi ve kömür tüketimi - 0.25'e kadar.

İsveç ve Güney Ural Demirinin kimyasal bileşimi, aşağıdaki veriler kavramını verir (% olarak):

Endüstriyel yöntemlerle üretilen tüm demirin doğumunun doğumunun, İsveççe kıvırcık, kimyasal olarak temiz ve laboratuvar uygulamasında uygulanan ve araştırma işlerinde uygulanan ikincisi yerine yaklaşıyor. Peynir demirinden homojenliği ile ve en yumuşak marten metalinde (dökme demir), manganezin olmaması; En yüksek kaynaklanabilirlik, sızdırmazlık ve lanetler ile karakterizedir. İsveççe ağlayan demir, boşluğa hafif bir zaman dayanımı tespit eder - sadece yaklaşık 30 kg / mm2,% 40 uzatma ve% 75'lik bir kesitte azalır. Halen, İsveç'teki ağlayan demirin yıllık verimliliği, 1914-18 savaşından beri 500.000 tona düştü. Bu demir için endüstriyel uygulamaların alanı büyük ölçüde azaldı. Bunun imalatındaki en büyüğü (İngiltere'de Chap. Arr. Ve Almanya'da) en yüksek enstrümantal ve özel çelikler derecelerinin; İsveççe'de, özel bir tel ("çiçek"), at nalı çivileri, soğuk durumda öpüşme, zincirler ve kaynaklı borular için boş bir şerit. Son iki amaç için, eğrilik bezinin özellikleri özellikle önemlidir: güvenilir kaynaklanabilirlik ve borular için, ayrıca paslanmaya karşı en yüksek direnç.

4) Demir üretiminin kroket işleminin gelişimi, ormanların imha edilmesini gerektirir; İkincisi, çeşitli ülkelerde, yıllık bir artış, İsveç ve daha sonra Rusya - yüksek kalite cevherleri ile başa çıkan ormanlık ülkelerde, uluslararası pazardaki ana demir tedarikçileri haline getiren yasanın korunması altında alındı. 18. yüzyıl boyunca. 1784'te, İngiliz Mahkemesi pudlinging'i icat ediyor - taş kömürün yandığı şöminenin yanında, ateş kutusunun avlusundaki dökme demirini kırma süreci. Mahkemenin ölümünden sonra Rogers ve Goll, tüm endüstriyel ülkelerdeki poomedinin hızlı yayılmasına katkıda bulunan ve ilk yarıda demir üretiminin doğasını ve büyüklüğünü tamamen değiştiren bir kanat fırınının tasarımında önemli gelişmeler tanıttı. 19. yüzyılın. Bu işlem, demir gemileri, demiryolları, lokomotifler, buhar kazanları ve otomobillerin yapımı için gerekli olan metalin kütlesi ile elde edildi.

Poudling için yakıt uzun kaplama taş kömürüdür, ancak nerede olmadığı, kahverengi kömürle ve urallarımızda - odun içindeyim. Çam yakacak odun, taş kömürden daha uzun bir alev verir; İyi ısınır, ancak yakacak odundaki nem içeriği% 12'yi geçmemelidir. Daha sonra, Siemens'in rejeneratif fırınları urallarda pudlinging için uygulandı. Son olarak, Amerika Birleşik Devletleri'nde (Volzhsky ve Kama Havuzlarında), pooodling fırınları doğrudan fırının çalışma alanına püskürtülen yağ üzerinde çalıştı.

Hız, yeniden yerleştirin ve yakıt tüketimini azaltın, soğuk pudralı dökme demir olması arzu edilir; Bununla birlikte, kok üzerine ertelendiğinde, üründe çok fazla kükürt (0.2 ve hatta% 0.3) ve cevher ve fosfor içinde yüksek fosfor ile ortaya çıkar. Sıradan alışveriş dereceleri için Demir (% 1'den az), yeniden dağıtma adı verilen düşük bir silikon dökme demir (% 1'den az) için, daha önce büyük miktarlarda ödenmiştir. Urallarda ve Orta Rusya'da değiştirilen ahşap döküm dökme demir, kükürt içermiyordu ve çatı demiri üretimi üzerine yürüyen bir ürün verdi. Şu anda, özel özellikler için yüksek kaliteli metal üretmek için Poudling servis edilir ve bu nedenle tozlu fırınlarda sıradan bir emisyon dökme demir, ancak yüksek kalitede, örneğin manganez veya hematit (düşük fosfhael) veya Aksine, İngiliz anahtarı demir üretimi için güçlü phoscerik. Poudling için kullanılan bazı dökme demir çeşitlerindeki ana elementlerin içeriği (%) içeriktir:

Önceki operasyonun sonunda pudling fırın, genellikle bir sonraki tankla çalışmak için normal miktarda cüruf vardır. Güçlü bir silisli dökme demir işlenirken cüruf fırında çok kalır ve başlatılması gerekir; Aksine, beyaz dökme demir fırınların altında bırakır ve çalışma, çekiç altından ("olgun", en zengin manyetik oksit olan ("olgun" olan ("olgun" olan istenen miktarda cüruf üzerine atma ile başlamak zorundadır. Kristal, dökme demirde ısıtılır (sıradan 250-300 kg ve ikili fırınlarda 500-600 kg); Daha sonra yakıtın taze kısmı fırına atılır, mezarla temizlenebilirler ve fırına tam bir çekiş takılıdır. 25-35 dakika boyunca. Dökme demir eriyik, devam ediyor. veya m. Kompozisyonunda önemli değişiklik. Katı dökme demir, alevin oksijeni ile oksitlenir ve demir, manganez ve silikon fırın üzerinde çift silikat verir; Erime dökme demir, yeni ve yeni katı dökme demir katmanlarını da oksitlenmiş ve eritilmiştir. Erime periyodunun sonunda, temasın yüzeyinde, karbon monoksit kabarcıkları tarafından kanıtlandığı gibi, zayıf bir derecede, demir oksitinin karbon oksidasyon işleminin, . Dökme demirdeki silikon ve manganezin içeriğine bakıldığında, erimiş metalde eşit olmayan bir miktarda kalır: düşük dereceli bir tavuk döküm demir veya beyaz - kok erime - çoğunlukta silikon tamamen erimekte yanıp söner; Bazen metalde (% 0.3-0.25), manganez bir miktarda kalır. Fosfor ayrıca fosfor tuzuna taşınır, bu sırada da oksitlenir. Metalin Ağırlığındaki Azaltma Üzerine yanma sırasında,% karbon içeriğinin safsızlıkları bile artabilir, ancak bir miktar şüphesiz erimiş metalin ilk bölümlerini kaplayan cüruflar ile kuşatılır.

Kalan miktarda silikon, manganez ve karbon tesisini pudling, yani, yani, yani dökme demirini yükseltilmiş sağ köşe ucu olan bir sopayla bir cürufla karıştırarak, yani. Sıvının metal (gri dökme demir, oldukça karbon) ise, karıştırma hedefe ulaşmaz ve banyo öncesi kalın bir olgunlaşmış cüruf haline getirilir veya uçta bir azalma, fırının tamamlanmamış yanmasına monte edilir. , güçlü bir soğutmalı alev (alma) elde edilerek eşliğinde. Birkaç dakika sonra, sürekli olarak karıştırıldıktan sonra, buna bağlı olarak karbon monoksit yakma kabarcıkları, banyosun yüzeyinde görünür - Dökme demir oksitin karbon oksidasyon ürünü, ana demir cürufunda çözünmüş manyetik oksit oksijenlidir. İşlemin süreci, oksidasyon, arttırılır ve metalin tüm kütlesinin hızlı "kaynamış" kısmına geçer, bu da şişlikte eşlik eden ve cürufun bir kısmının geçtiği hacmindeki önemli bir artışa geçer. çalışma deliklerinin eşiği. Yanarken, metalin erime noktası artar ve kaynamanın devam etmesi için, fırında sürekli olarak artırın. Düşük sıcaklıklarda sona eren kaynama, bir ham ürün, yani, kaynaklanamayan yüksek bir karbonsuz süngerimsi demir kütlesi verir; Sıcak fırında "Soots" olgun mallar. Demir kirliliğinin bir kanat fırında oksidasyonu süreci, cürufun oksijeni nedeniyle, ütü (Fe2 si04) alaşımını manyetik oksit ve alternatif bileşimin oksiti olan alaşımını temsil eder. İngilizce fırınlarda, oksitlerin karışımının bileşimi, Formula 5FE 3 O 4 · 5 FEO tarafından ifade edilir; Kaynamanın sonunda, bitkin cürufundaki oksitlerin oranı, FE3 O 4 · 5FEO formülü, yani, tüm manyetik kızak oksitin% 80'i oksidasyon işleminde yer alır. Oksidasyon reaksiyonları m. B. aşağıdaki termokimyasal denklemlerle temsil edilir:

Bu denklemlerden görülebileceği gibi, SI, P ve MN'nin oksidasyonu, ısı salınması ve dolayısıyla banyoyu ısıtırken, FEO'da Fe3 o 4'ün restorasyonuna sahip oksidasyon ısıyı emer ve bu nedenle yüksek bir sıcaklık gerektirir. . Bu, demir safsızlıkların giderilmesinin sırasını ve karbonun tükenmesinin sıcak bir fırında daha fazla biteceği gerçeğini açıklar. FE 3 O 4'ün metalin restorasyonu gerçekleşmez, çünkü kaynarındakinden daha yüksek bir sıcaklık gerektirir.

İyi kaynaklı donanım olmak için "malların" sıralanması, buharda pişirmeye ihtiyaç duyar: mallar fırında birkaç dakika bekletilir ve zaman zaman taramalara dönüşürler ve alt kısımlar üste getirilir; Oksijen alevlerinin kümülatif etkisi altında ve tüm demir kütlesini emdiren cüruflar altında, karbon şu anda yanmaya devam ediyor. Belli bir miktarda kaynaklı metal elde edildiğinde, ondan fazla oksidasyondan kaçınır, buruşukluklar yuvarlanmaya başlar. Mallar 5 ila 10 trake (her biri 50 kg'dan fazla değil) gibi toplam haddeleme; Kıvrımlar, en yüksek sıcaklık alanındaki eşiğe (çalmak) tutulur ve cüruf seçimiyle ulaşılan ve bunlara bir parça parça (10x10 ila 15x15 cm arasında), rulolarda yuvarlanıyor. İhraç edilen krizlerin yeri, ikincisine kadar onları takip eden ileriye doğru hareket ettirerek taşınır. Olgun (yüksek karbon) tavuk ırk dökme demirden en kaliteli metal (fibrous demir) üretiminde sürecin süresi, uraldaydı: 1) iniş dökme demir - 5 dak., 2) Erime - 35 dak., 3) Yarın - 25 dak., 4) Pudling (karıştırma) - 20 dak., 5) Malların buharlaması - 20 dak., 6) Critz'in pompalanması ve buğulaması - 40 dak., 7) Eleştirel oluşturma (10-11 adet) .) - 20 Dakika; Sadece 165 dakika. Beyaz dökme demir üzerinde çalışırken, normal ticaret demirinde, işlemin süresi (3apad Avrupa'da) 100 ve hatta 75 dakika kadar azaltılmıştır.

İşin sonuçlarına göre, farklı metalurjik alanlarda, yakıt türüne, dökme demir kalitesine ve üretilen demir derecesine bağlı olarak değiştiler. Yakacak odun üzerinde çalışan ural fırınlar, 0.25 ila 0.3 ton arasında 1 m 3 yakacak odun başına çıkış demir; Yağ tüketimi, demir-0.3 z, Avrupa fırınlarında taş kömür - 0,75 ila 1.1 arasında. Kurutulmuş yakacak odun üzerinde çalışırken büyük fırınlarımızın (600 kg dökme demir kızağı) günlük performansı 4-5 ton idi; Çatı demiri üretimi için uygun malzeme verimi, girilen dökme demir miktarının% 95-93'üydü. Avrupa'da, sıradan fırınların günlük performansı (250-300 kg'lık bir arka),% 9'unda kaba bir 3,5 tondur ve yüksek kaliteli demir için -% 11'lik bir şiddetli olan 2,5 tondur.

Kimyasal bileşim ve fiziksel özelliklerle, fingo demiri, bir yandan çığlık atmaktan çok daha kötü bir üründür ve diğerinde Döküm Martenovskoe. Sıradan demir çeşitleri, 3APAD'de daha önce yapıldı, çünkü bir çok kükürt ve fosfor içeriyordu, çünkü kirli demir kokalarından üretildi ve bu da bu zararlı safsızlıkların her ikisi de cürufun sadece bir parçası; Kaniş bezindeki cüruf miktarı% 3-6, yüksek kaliteli metallerde% 2'yi geçmez. Cüruf varlığı, pudralı demir mekanik test sonuçlarını büyük ölçüde azaltır. Aşağıda% olarak bazı veriler, pudling ISE - Sıradan Zap.-Avrupa ve İyi Ural:

Poodling Demir üretiminin şimdi desteklendiği değerli bir mülk, bazen güvenlik açısından özel önem taşıyan güzel kaynaklanabilirliğidir. Özellikler J.-D. Toplumlar, poudling demir, tercüme edilmiş oklar ve cıvatalar için çekiş, kaplin cihazlarının imalatını öngörülmüştür. Aşındırıcı su etkisine karşı daha iyi direnç nedeniyle, dökülmüş demir de su borularının üretimi içindir. Perçinler ve zincirler için fındık (fosforlu kaba metal) ve yüksek kaliteli fibröz demirden yapılmıştır.

Bir mikroskopla tespit edilen kaynak demirin yapısı, zayıf bir artışla bile, fotoğraf görüntüdeki siyah ve parlak bileşenlerin varlığı ile karakterize edilir; Birincisi cürufa aittir ve ikincisi - metal egzoz edildiğinde ütünün taneleri veya lifleri.

Demir ticareti

Metalurji bitkileri, iki ana tip demir endüstrisinin ihtiyaçları için üretilmiştir: 1) Yaprak ve 2) Varietal.

Sac, şu anda 3 metre genişliğe yuvarlanır; 1-S mm kalınlığında, ince döngü denir; 3 mm ve üstü (genellikle 40 mm'ye kadar) - kazan, rezervuar, gemi, malzemenin bileşimine ve mekanik özelliklerine karşılık gelen amaca bağlıdır. En hafif, kazan demirdir; Genellikle% 0.10-0.12 C,% 0.4-0.5 MN, P, S -% 0.05'ten fazla değildir; Boşluğun geçici direnci D değil. 41 kg / mm'den fazla (ancak 34 kg / mm'den az değil), kırılmaya uzatmak - yaklaşık% 28. Demir rezervuarı sert ve dayanıklı olarak gönderilir; % 0.12-0.15 c; % 0.5-0.7 MN ve% 0.06'dan fazla değil hem P ve S; Rüptüre karşı direnç 41-49 kg / mm2,% 25-28 uzatma. Kazan ve tank demir levhalarının uzunluğu, ürünün boyutuna göre sıraya göre oluşturulur, çarşaflardan (gereksiz dikişlerden ve düzeltmeyi önler), ancak genellikle ince ile sınırlı olduğu gibi 8 m'yi geçmez. haddeleme işlemi sırasında hızlı soğutma sayfaları ve kalın külçe ağırlığı.

Sac, siyah teneke denilen 1 mm kalınlığın altında; Beyaz teneke ve çatı kaplama malzemesi gibi imalatı için hizmet vermektedir. SSCB'deki son hedef için, 1422x711 mm levhalar, 4-5 kg \u200b\u200bağırlığında, 0.5-0.625 mm kalınlığında 4-5 kg. Çatı demiri, 82 kg ağırlığındaki paketlerdeki bitkiler tarafından üretilir. Yurtdışında, Kara Kader, 20. yüzyıldan 30'a kadar olan özel kalibre sayısına göre ticarette sınıflandırılır (Alman tenekesinin normal kalınlığı 0.875 ila 0.22 mm arasında ve İngilizce 1.0 ila 0.31 mm). Kader,% 0.08-% 0.10 C,% 0.3-0.35 MN içeren en yumuşak dökme demirden yapılmıştır, eğer kaynak malzemesi ise kuvvetli eritme (ABD'den) ve% 0.4-0.5 MN'dir. Kok dökme demir tarafından servis edilir; Rüptüre karşı direnç - 31 ila 34 kg / mm2, uzama -% 28-30. Çeşitli yaprak demir dalgalı (oluklu) bir demirdir. Demirdeki dalgaların doğası ile düşük ve yüksek dalgalarla ayrılır; Birincisi - dalga genişliğinin derinliğe oranı, ikinci 1-2'de 3 ila 4 arasında değişmektedir. Dalgalı demir, 0.75-2.0 mm kalınlığında ve 0.72-0.81 m (düşük dalgalarla) ve 0.4-0.6 m (yüksek dalgalarla) tabakaların genişliğini yapar. Dalgalı demir çatılar, ışık yapılarının duvarları, güneşlikler ve yüksek dalgalar halinde kullanılır, ek olarak, kesme örtüşmesi yapılır.

Varietal demir iki sınıf kesitlere ayrılmıştır: sıradan varyetik demir ve şekilli.

Birinci sınıf, demir turunu (tel olarak 10 mm'den daha az olan bir çapla), kare, düz veya şerit anlamına gelir. Sonuncusu, sırayla ayrılmıştır: aslında 10 ila 200 mm ve 5 mm'den daha fazla bir kalınlıkta şerit - genişlik; Kaldırma, aynı genişliktedir, ancak 5 ila 1 mm'lik bir kalınlıkta, kalibreli sayısı (3'ten 19. normal Almanca ve 6'dan yeni İngilizce kalibresinin 20'sine kadar); lastik - 38 ila 51 mm genişlik ve 22 mm kalınlığında; Evrensel - 200 ila 1000 mm genişliğe kadar ve 6 mm kalınlığında (özel rulolarda rulo - evrensel). Hem lastik hem de çember demir patenli bitkiler tarafından üretilir, haddelenmiş bir tel - SERİKLER; Kalan çeşitler, genellikle 8 m uzunluğunda (normalde - 4,5 ila 6 m) 'den fazla olmayan, ancak beton yapılar için özel siparişe göre, şeritler 18 mm uzunluğunda ve bazen de kesilir. Daha.

Ana şekilli demir tipleri: açısal (denge ve düzgün olmayan), kutu (kanal), marka, kanal (ışın), sütun (kare) ve zeta demir; Diğer daha az ortak şekilli demir tipleri de vardır. Normal metrik sıralamamızda, şeklindeki demir boyutunun boyutu, profil No. (Hayır. - Numara, rafın genişliğini veya profilin en yüksek yüksekliğini görür). Açısal düzgün olmayan ve brander demir çift no; Örneğin, 16/8, 16/8, 16 ila 8 cm'de raflar ve 16 cm olan bir marka olan bir markalı ve 8 cm'lik bir marka olan bir marka anlamına gelir. Şekillendirilmiş demirden çıkan en ağır profiller: No. 15 - Açısal, No. 30 - Alışkanlık, No. 40 - Döngü.

Sıradan kaynaklı değişken demirin bileşimi:% 0.12 C,% 0.4 MN,% 0.05 P ve S - her biri; rüptürüne direnç 34-40 kg / mm2; Ancak, perçinler için yuvarlak demir, bileşimin daha yumuşak bir malzemesinden yapılır:% 0.10'dan daha az C,% 0.25-0.35 MN, her biri yaklaşık% 0.03 P ve S -. 32-35 kg / mm2 kırılmaya karşı direnç ve% 28-32 uzama. Şekillendirilmiş kaynaklanmış değildir ve şifreli demir ("bina çeliği") şunları içerir: 0.15 -% 0.20 C,% 0.5 MN, her biri% 0.06 P ve S -; Direniş rüptürü 40-50 kg / mm2, uzama% 25-20. Fındık üretimi için, demir (tomasovskoye), yaklaşık% 0.1 C, ancak% 0.3 ila% 0.5 P (somun daha büyük, daha büyük P) içeren üretilir. Yurtdışında, ticarette özel kiralama bitkilerinin ihtiyaçlarını karşılamak için yarı-ürün var - bir kare boş, genellikle 50 x 50 mm kesitinde.

Demir bileşikleri (II)

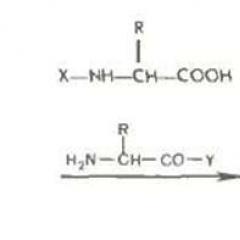

Demir +2'nin oksidasyonu derecesine sahip demir bileşikleri küçük dirençlidir ve demir türevlerine (III) kolayca oksitlenir.

FE 2 O 3 + CO \u003d 2FEO + C02.

Demir Hidroksit (II) Fe (OH) 2taze çizgili formda, grimsi-yeşil bir renge sahiptir, suda çözülmez, 150 ° C'nin üzerindeki sıcaklıklarda, oksidasyon nedeniyle hızla kararır:

4FE (OH) 2 + 02 + 2H20 \u003d 4FE (OH) 3.

Düşük voltajlı amfoterik özellikleri sergiler, temel, oksitleyici olmayan asitlerle kolayca reaksiyona girer:

FE (OH) 2 + 2HCL \u003d FECL 2 + 2H20 O.

Tetrahidrokerratın (II) oluşumuna ısıtıldığında konsantre alkali çözeltilerle etkileşime girme:

Fe (OH) 2 + 2naoh \u003d na 2.

Nitrik veya konsantre sülfürik asit ile etkileşime girerken, Demir (III) tuzları oluşurken, özellikleri azaltma gösterir:

2FE (OH) 2 + 4H2 SO 4 \u003d FE 2 (SO 4) 3 + S02 + 6H20 O.

Hava oksijen yokluğunda Demir (II) tuzlarının alkali harcı ile etkileşiminde ortaya çıkıyor:

FESO 4 + 2NAOH \u003d FE (OH) 2 + Na2S09.

Demir tuzları (ii).Demir (ii) Neredeyse tüm anyonlarla tuzları oluşturur. Tipik olarak, tuzlar yeşil kristalin hidrojen biçiminde kristalize edilir: Fe (no 3) 2 · 6H20, FESO 4 · 7H20, FESO 2 · 6H20, (NH4) 2 Fe (S04) 2 · 6H20 (SALT MORA) ve diğerleri. Tuz çözeltilerinin soluk yeşil bir renge sahiptir ve hidroliz nedeniyle, ekşi bir çarşamba günü:

FE2 + + H20 \u003d FEOH + + H +.

Tuzların tüm özelliklerini sergileyin.

Havada dururken yavaş yavaş çözünmüş oksijen ile demir tuzlarına (III) oksitlenir:

4FECL 2 + 02 + 2H20 \u003d 4FEOHCL 2.

Fe2 + katyonuna yüksek kaliteli reaksiyon - Potasyum hekasasiforrat (III) (kırmızı kan salin) ile etkileşim:

FESO 4 + K3 \u003d KFE ↓ + K 2 SO 4

FE 2 + + K + + 3- \u003d KFE ↓

reaksiyonun bir sonucu olarak, mavi bir çökelti oluşur - Hexaciaranrat (II) Demir (III) - potasyum.

Oksidasyon derecesi +3 demir özelliğidir.

Demir Oksit (III) FE 2 O 3 -kahverengi madde üç polimorfik modifikasyonda var.

Ana'nın baskınlığı ile düşük üretilen amfoterik özellikler sergiler. Kolayca asitlerle reaksiyona girer:

FE 2 O 3 + 6HCL \u003d 2FECL 3 + 3H2 O.

Alkalis çözümleriyle, cevap vermez, ancak kaynaşırken ferritler oluşturur:

FE 2 O 3 + 2NAOH \u003d 2NAFEO 2 + H 2 O.

Oksidatif ve rehabilitasyon özelliklerini gösterir. Isıtıldığında, oksidatif özellikler gösteren hidrojen veya karbon oksit (II) ile restore edildiğinde:

FE 2 O 3 + H2 \u003d 2FEO + H20,

FE 2 O 3 + CO \u003d 2FEO + C02.

Güçlü oksitleyici ajanların varlığında, alkalin ortamı rehabilitasyon özelliklerini gösterir ve demir türevlerine (VI) oksitlenir:

FE 2 O 3 + 3KNO 3 + 4KOH \u003d 2K 2 FEO 4 + 3KNO 2 + 2H2 O.

1400 ° C'nin üzerindeki sıcaklıklarda ayrışır:

6FE 2 O 3 \u003d 4FE 3 04 + O 2.

Demir hidroksitin (III) termal ayrışması ile ortaya çıkıyor:

2FE (OH) 3 \u003d FE 2 O 3 + 3H2 O

veya pirit oksidasyonu:

4FES 2 + 11O 2 \u003d 2FE 2 O 3 + 8SO 2.

FECL 3 + 3KCNS \u003d FE (CNS) 3 + 3KCL,

Demir - ana yapı malzemesi. Metal, kelimenin tam anlamıyla her yerde kullanılır - roketler ve denizaltılardan çatal bıçak takımı ve şebekedeki dövme mücevherlerine kadar kullanılır. Geniş ölçüde, doğada bir elemana katkıda bulunur. Ancak, gerçek sebep, gücü ve dayanıklılığıdır.

Bu yazıda, bir metal olarak bir metal özelliği verileceğiz, faydalı fiziksel ve kimyasal özellikleri belirtilir. Ayrı olarak, demirin neden domen metal olarak adlandırıldığından diğer metallerden farklı olarak adlandırıldığını söylüyoruz.

Garip değil, ama yine de bazen demirin metal veya metal olmayan olup olmadığı hakkında bir soru var. Grubun Demir - Elemanı 8, 4 Dönem Tablo D. I. Mendeleev. Moleküler ağırlık 55.8, bu oldukça çok.

Bu, gümüş gri bir metal, manyetik özelliklere sahip oldukça yumuşak, plastik. Aslında, saf demir bulunur ve nadirdir, çünkü metal kimyasal olarak aktif ve çeşitli reaksiyonlara girer.

Demir'in ne olduğu hakkında, bu videoyu söyler:

Kavram ve özellikler

Demir, genellikle metalin neredeyse tüm özelliklerini koruyan% 0,8'e kadar olan safsızlıkların (% 0,8'ine kadar) bir alaşım olarak adlandırılır. Evrensel kullanım bu seçenek bile değil, çelik ve dökme demir. Adı, siyah metal, demir, fakat, özellikle de aynı dökme demir ve çelik, cevher - siyahın renginden dolayı görülüyor.

Bugün, demir metaller demir alaşımları denir: çelik, dökme demir, ferrit, ayrıca manganez ve bazen, krom.

Demir çok yaygın bir unsurdur. Dünyanın kabuğundaki içerikle, 4 yer, oksijen verdi ve. Dünyanın çekirdeğinde demirin% 86'sı ve manto sadece% 14'ü var. Çok az - 0.02 mg / l içeren maddenin deniz suyunda, nehir suyunda biraz daha fazla - 2 mg / l'ye kadar.

Demir - tipik metal, oldukça aktiflerin yanı sıra. Seyreltik ve konsantre asitlerle etkileşime girer, ancak çok güçlü oksidanların etkisi altında demir asit tuzları oluşturabilir. Havada, demir hızlı bir şekilde bir oksit filmi uyarısı daha fazla reaksiyonla kaplanır.

Bununla birlikte, nem varlığında, bir oksit filmi yerine, gevşek yapıya bağlı olarak daha fazla oksidasyonu önlemez bir pas görünür. Bu özellik nem varlığında paslanıyor, demir alaşımlarının ana dezavantajıdır. Kirliliklerin korozyonunu tetiklediklerini, kimyasal olarak saf metallerin suya dirençli olduklarını belirtmekte fayda var.

Önemli parametreler

Saf metal demir oldukça plastik, iyi bir dövme ve kötü enjekte edilir. Bununla birlikte, küçük karbon safsızlıkları sertliğini ve kırılganlığını önemli ölçüde arttırır. Bu kalite, bronz işgücü araçlarının yerinden etmenin nedenlerinden biri haline geldi.

Saf metal demir oldukça plastik, iyi bir dövme ve kötü enjekte edilir. Bununla birlikte, küçük karbon safsızlıkları sertliğini ve kırılganlığını önemli ölçüde arttırır. Bu kalite, bronz işgücü araçlarının yerinden etmenin nedenlerinden biri haline geldi.

- Demir alaşımlarını karşılaştırırsanız ve antik dünyada bilinenlerden, bunun ve korozyon direncinde ve dayanıklılıkta olduğu anlamına gelir. Bununla birlikte, kitle teneke madenlerin tükenmesine neden oldu. Ve, geçmişin metalurjistlerinin önünde çok daha az olduğu için, değiştirme sorusu kaldı. Ve demir bronz değiştirdi. Tamamen ikincisi, çelik göründüğü zaman desteklendi: böyle bir sertlik ve elastikiyet kombinasyonu, bronz vermez.

- Kobalt ve demir triad ile demir formları. Elemanların özellikleri, dış katmanın aynı yapısına sahip analoglarından daha yakın, çok yakındır. Tüm metaller mükemmel mekanik özelliklere sahiptir: kolayca işlenir, haddelenmiş, gerilmiş, haddelenebilir ve damgalanabilirler. Kobalt ve o kadar reaktif değil ve demirden korozyona dayanıklı değildir. Bununla birlikte, bu elemanların daha küçük prevalansı, onları demir kadar geniş kullanmasına izin vermez.

- Kullanım alanındaki ana "rakip" bezi standları. Ancak aslında her iki malzeme de tamamen farklı niteliklere sahiptir. Demir olarak çok dayanıklı değil, daha kötüsü, dövmeye uygun değil. Öte yandan, metal, tasarımları belirgin şekilde kolaylaştıran çok daha az ağırlıktır.

Demirin elektriksel iletkenliği oldukça ortalama, alüminyum sadece gümüş ve altından aşağılıktır. Demir bir Ferromagnet'dir, yani manyetik bir alanın yokluğunda mıknatıslaştırmayı korur ve manyetik bir alana çekilir.

Bu tür farklı özellikler, kesinlikle farklı uygulama alanlarına neden olur, bu nedenle "mücadele" yapısal malzemeler çok nadirdir, örneğin, alüminyum profilin kolaylığının çelik kuvvete karşı olduğu mobilyaların üretiminde çok nadirdir.

Demirin avantajları ve dezavantajları aşağıda kabul edilir.

Lehte ve aleyhte olanlar

Demirin diğer yapısal metallere kıyasla ana avantajı, eritmenin prevalansı ve göreceli basitliğidir. Ancak, demir miktarı göz önüne alındığında, çok önemli bir faktördür.

Faydalar

Metal artı diğer nitelikleri içerir.

- Esnekliği korurken güç ve sertlik, kimyasal olarak temiz bezle ilgili değildir, ancak alaşımlar hakkında. Ayrıca, bu nitelikler, çelik derecesine, ısıl işlem yöntemi, makbuz yöntemi vb. Bağlı olarak oldukça geniş sınırlara göre değişir.

- Çeşitli çelikler ve ferrit, materyalleri tam anlamıyla herhangi bir görev için - köprü çerçevesinden kesici alete kadar oluşturmanıza ve seçmenizi sağlar. Çok küçük safsızlıklar eklerken belirtilen özelliklerin elde etme olasılığı son derece büyük bir saygınlıktır.

- Mekanik işlem kolaylığı, en farklı tipte ürünleri elde etmenizi sağlar: çubuklar, borular, şekilli ürünler, kirişler, yaprak demir vb.

- Demirin manyetik özellikleri, metalin manyetoidlerin hazırlanmasında ana malzemedir.

- Alaşımların maliyeti, elbette, kompozisyon üzerinde, ancak daha yüksek dayanım özelliklerine sahip olsa bile, rengin çoğunluğundan hala önemli ölçüde düşüktür.

- Demir ocaklar çok yüksek dekoratif özellikler sağlar.

Dezavantajları

Demir alaşımlarının eksileri önemlidir.

- Her şeyden önce, bu yetersiz korozyon direncidir. Özel çelik türleri paslanmaz, bu faydalı kaliteye sahip, aynı zamanda çok daha pahalı. Çok daha sık, metal kaplama ile korunur - metal veya polimer.

- Demir elektrik biriktirebilir, böylece alaşımlarından ürünler elektrokimyasal korozyona maruz kalır. Aletler ve makineler vakaları, boru hatları bir şekilde kendilerini savunmalıdır - katot koruması, koruyucu ve benzeri.

- Metal ağır, bu nedenle demir yapılar, inşaat nesnesi - bina, demiryolu arabası, deniz gemisi.

Kompozisyon ve yapı

Demir, birbirinden kafes parametreleri ve yapısı olan 4 farklı modifikasyonda bulunur. Aşamaların varlığı, eritme için gerçekten çok önemlidir, çünkü faz geçişleri ve alaşım elemanlarına olan bağımlılıkları bu dünyadaki metalurjik işlemlerin tamamını sağlar. Bu yüzden aşağıdaki aşamalar hakkında konuşuyoruz:

Demir, birbirinden kafes parametreleri ve yapısı olan 4 farklı modifikasyonda bulunur. Aşamaların varlığı, eritme için gerçekten çok önemlidir, çünkü faz geçişleri ve alaşım elemanlarına olan bağımlılıkları bu dünyadaki metalurjik işlemlerin tamamını sağlar. Bu yüzden aşağıdaki aşamalar hakkında konuşuyoruz:

- Α-faz +769 C'ye stabildir, hacim merkezli bir kübik ızgaraya sahiptir. A-faz bir Ferromagnnet'tir, yani manyetik bir alanın yokluğunda mıknatıslaştırmayı korur. 769 C'deki sıcaklık, bir metal için bir Curie noktasıdır.

- Β-faz +769'dan +917 C'ye kadar bulunur. Modifikasyon yapısı aynıdır, ancak kafes parametreleri birkaç kişidir. Aynı zamanda, hemen hemen tüm fiziksel özellikler manyetik hariç korunur: demir bir paramagnet olur.

- γ - faz +917 ila +1394 C arasındadır, onun için, granet edilebilir bir kübik kafes.

- Δ-faz, +1394 C'deki sıcaklığın üzerinde bulunur, hacim merkezli bir kübik ızgaraya sahiptir.

Ε-modifikasyon, yüksek basınçta ve ayrıca bazı elemanlarla doping olarak görünen izole edilmiştir. ε -Fase bir deraulic heksasonik ızgara var.

Demirin fiziksel ve kimyasal özellikleri hakkında bu videoyu alacak:

Özellikler ve Özellikler

Çok fazla saflığına bağlı. Kimyasal olarak saf demirin özellikleri ile olağan teknik, hatta daha fazla alaşımlı çelik arasındaki fark çok önemlidir. Kural olarak,% 0,8'lik safsızlıkların fraksiyonu ile teknik demir için fiziksel özellikler verilmektedir.

Zararlı safsızlıkları alaşım katkılarından ayırt etmek gerekir. Örneğin, birinci kükürt ve fosfor, sertlik veya mekanik direnç arttırmadan alaşım kırılganlığını verir. Çelikte karbon bu parametreleri arttırır, yani yararlı bir bileşendir.

- Demir (g / cm3) yoğunluğu bir dereceye kadar faza bağlıdır. Böylece, α-FE'nin 7.87 g / küp'e eşit bir yoğunluğa sahiptir. Normal sıcaklıkta ve 7.67 g / küpte görün. +600 C'de bakınız. Aşağıdaki γ-fazın yoğunluğu 7.59 g / küpdür. Bakınız ve δ-fazlar daha az - 7,409 g / cc. Cm.

- Maddenin erime noktası +1539 S'dir. Demir, orta derecede refrakter metalleri belirtir.

- Kaynama noktası - +2862 C.

- Güç, yani farklı tür basınç, germe, bükülme, her çelik sınıfı, dökme demir ve ferrit için direnç, bu göstergelerin genellikle konuşması zordur. Böylece, yüksek hızlı çelik, 2.5-2.8 GPA'ya eşit bir bükme dayanımına sahiptir. Ve normal teknik demirin aynı parametresi 300 MPa'dır.

- MOOS ölçeğindeki sertlik 4-5'tir. Özel çelik ve kimyasal olarak saf demir çok daha yüksek göstergelere ulaşır.

- Özel elektrik direnci 9.7 · 10-8 ohm · m. Demir, bakır veya alüminyumdan çok daha kötü aktarır.

- Termal iletkenlik de bu metallerden daha düşüktür ve faz bileşimine bağlıdır. 25 s'de 74.04 W / (E · K)., 1500 s - 31.8 [w / (mk)].

- Demir, hem normal hem de yüksek sıcaklıklarda güzel. Dökme demir ve çelik izin.

- Biyolojik olarak inert maddeyi isimlendirmek imkansızdır. Ancak, toksisitesi çok düşüktür. Bununla birlikte, elementin aktivitesiyle çok fazla değil, insan vücudunun yetersizliği ile ne kadar iyi olmadığına bağlıdır: maksimum, elde edilen dozun% 20'sidir.

Demirin çevresel maddelere bağlanması imkansızdır. Bununla birlikte, çevrenin ana zararı, atıklarına, demir pas ve oldukça hızlı bir şekilde hızlı bir şekilde değildir ve gazlar tarafından ayırt edilen cüruflar.

Üretim

Demir çok yaygın unsurları ifade eder, bu nedenle kapsamlı harcamalar gerektirmez. Hem açık hem de millerin birikintileri geliştiriliyor. Aslında, tüm dağ oresları demir, ancak sadece metal oranının yeterince büyük olduğu yerlerdir. Bunlar zengin cevherler - kırmızı, manyetik ve kahverengi demir demir ila% 74, ortalama içeriğe sahip cevherler - MARCASIT, örneğin ve en az% 26 - siderite demir payı ile fakir cevherler.

Zengin cevheri hemen bitkiye gider. Orta ve düşük içerikli cinsler zenginleştirilmiştir.

Demir alaşımları üretmek için çeşitli yöntemler vardır. Kural olarak, herhangi bir çeliğin eritilmesi, dökme demir üretimini içerir. 1600 C'lik bir sıcaklıkta bir patlama fırında ödenir. SIMCHTI - aglomera, peletler, fırına akı ile birlikte yüklenmiş ve sıcak havayı tıkalı. Aynı zamanda, metal erir ve kokain yanıyor, bu da istenmeyen safsızlıkları bulmanıza ve cürufu ayırmanıza izin verir.

Çelik elde etmek için, beyaz dökme demir genellikle kullanılır - karbon demir ile kimyasal bir bağlantı ile ilişkilidir. En yaygın 3 yol:

- karbon içeriğini azaltmak için 2000 yılında bir cevher ve hurda şamandıra ile martenovsky - erimiş dökme demir. Ek bileşenler varsa, erteleme sonunda ekleyin. Böylece, en yüksek kalitede çelik elde edilir.

- oksijen dönüştürücü daha üretken bir yoldur. Fırında, dökme demirin kalınlığı, 26 kg / m2'de basınç altında hava ile temizlenir. Bkz. Hava veya saf oksijenli bir oksijen karışımı, çelik özelliklerini iyileştirmek için kullanılabilir;

- elektrik dalgası - daha sık, özel alaşımlı çelikler elde etmek için kullanılır. Dökme demir, bir elektrikli fırında 2200 C sıcaklıkta poulat edilir.

Çelik doğrudan yöntemle elde edilebilir. Bunu yapmak için, peletler büyük bir demir içeriği ile yüklenir ve 1000 s sıcaklıkta hidrojen ile temizlenir. İkincisi, demirden oksitten orta aşama olmadan demir verir.

Demir metalurjisinin özellikleri nedeniyle, belirli bir demir içeriğine sahip cevher, satılmaya veya bitmiş ürünler - dökme demir, çelik, ferrit. Onların fiyatı çok farklı. 2016 yılında ortalama demir cevheri maliyeti zengindir, elementlerin içeriği% 60'tan fazla, ton başına 50 ABD Dolarıdır.

Çeliğin maliyeti, bazen uyandıran faktörler kümesine bağlıdır ve fiyatlardaki düşüş tahmin edilemez şekilde işlenir. 2016 sonbaharında, takviye, sıcak ve soğuk haddelenmiş çelik maliyeti, koking kömürü için fiyatlardaki daha az keskin bir artış nedeniyle, koklama kömürü için daha az keskin bir şekilde yükselmemektedir. Kasım ayında, Avrupalı \u200b\u200bşirketler tonlarca 500 avro için sıcak haddelenmiş bir çelik rulo sunmaktadır.

Uygulama alanı

Demir ve demir alaşımlarının kullanımı kapsamı muazzamdır. Metalin nerede geçerli olmadığını belirtmek daha kolaydır.

Demir ve demir alaşımlarının kullanımı kapsamı muazzamdır. Metalin nerede geçerli olmadığını belirtmek daha kolaydır.

- İnşaat - Her türlü karenin yapımı, taşıyıcı köprü karkasından, dairede dekoratif bir şöminenin kutusuna, farklı çeşitlerde çelik olmadan yapamazlar. Armatür, çubuklar, butonlar, kanallar, köşeler, borular: Kesinlikle tüm şekillendirilmiş ve varyetal ürünler inşaatta kullanılır. Aynısı yaprak haddelenmiş ürünler için de geçerlidir: ondan çatıdan yapılmıştır, vb.

- Makine Mühendisliği - Çelik ile aşınmaya karşı güç ve direnç, çok az, karşılaştırılabilecek çok az, böylece makinelerin mutlak çoğunluğunun vücudunun parçaları çeliklerden yapılmıştır. Özellikle ekipmanın yüksek sıcaklıklar ve basınç altında çalışması gerektiği durumlarda.

- Araçlar - alaşım elemanları ve metalin sertleşmesi ile elmaslara yakın sertlik ve güç verebilirsiniz. Filtre Çelik - herhangi bir işlem araçlarının temeli.

- Elektrik mühendisliğinde, demir kullanımı daha sınırlıdır, çünkü safsızlıklar elektriksel özelliklerini önemli ölçüde bozurlar ve çok küçüktür. Ancak metal, elektrikli ekipmanın manyetik parçalarının üretiminde yer değiştirebilir.

- Çelik ve dökme demirden yapılmış boru hattı, her türlü ve tipte iletişim kurar: gövde, elektrik kabloları, petrol boru hatları vb. İçin kabukları, kabukları dahil olmak üzere ısıtma, su boruları, gaz boru hatları. Sadece çelik çok büyük yüklere ve iç basıncına dayanabilir.

- Ev kullanımı - çelik her yere uygulanır: aksesuarlar ve çatal bıçak takımı demir kapılara ve kilitlere kadar. Metal dayanımı ve aşınma direnci vazgeçilmez hale getirir.

Demir ve alaşımları, aşınmaya karşı dayanıklılık, dayanıklılık direncini birleştirir. Ek olarak, metal üretimde nispeten düşüktür, bu da modern ulusal ekonomi için vazgeçilmez bir malzeme haline getirir.

Demir olmayan metallere sahip demir alaşımları ve ağır siyah bu videoya söyleyecektir:

- Atama - Fe (demir);

- Dönem - iv;

- Grup - 8 (VIII);

- Atom ağırlığı - 55,845;

- Atom numarası - 26;

- Atomun yarıçapı \u003d 126 pm;

- Kovalent yarıçapı \u003d 117 PM;

- Elektron Dağıtımı - 1S 2 2 S 2 2P 6 3S 2 3P 6 3D 6 4 S 2;

- t eriyen \u003d 1535 ° C;

- t kaynama \u003d 2750 ° C;

- Elektrik (Paulonga / Alpreda ve Rokhov tarafından) \u003d 1.83 / 1.64;

- Oksidasyon derecesi: +8, +6, +4, +3, +2, +1, 0;

- Yoğunluk (n. Y.) \u003d 7,874 g / cm3;

- Molar hacmi \u003d 7.1 cm3 / mol.

Jean bileşikleri:

Demir, dünyanın kabuğundaki en yaygın metaldir (ağırlıkça% 5,1) alüminyumdan sonra.

Dünyada, demir boş bir durumda, küçük miktarlarda nugget formunda ve düşmüş meteorlarda meydana gelir.

Demirlik içeren minerallerden, demiryolu birikintilerinin endüstriyel bir demir süreci: manyetik, kırmızı, kahverengi demiryolu.

Demirin, doğal resimlerine neden olan birçok doğal mineralin bir parçası olduğu söylenmelidir. Minerallerin rengi, demir iyonları Fe2 + / Fe 3+ konsantrasyonuna ve oranı, ayrıca bu iyonları çevreleyen atomlardan da bağlıdır. Örneğin, demir iyonlarının safsızlıklarının varlığı, birçok değerli ve yarı değerli taşların rengini etkiler: Topaz (soluk sarıdan kırmızıya), safir (maviden koyu mavi), akuamarinler (açık maviden yeşilimsi mavi) ve yakında.

Demir, hayvan dokularında ve bitkilerde, örneğin bir yetişkinin gövdesinde yaklaşık 5 g demir bulunur. Demir hayati bir unsurdur, hemoglobin proteininin bir parçasıdır, oksijenin akciğerden dokulara ve hücrelere taşınmasına katılır. İnsan vücudunda demir eksikliği ile, anemi gelişmektedir (demir eksikliği anemisi).

İncir. Bir demir atomunun yapısı.

Demir Atomunun elektronik konfigürasyonu - 1S 2 2S 2 2P 6 3S 2 3P 6 3D 6 4S2 (atomların elektronik yapısına bakınız). Diğer elementli kimyasal bağların oluşumunda, harici 4S seviyesinde + 6 elektronlarda bulunan 2 elektron (sadece 8 elektron) katılabilir, bu nedenle demir bileşiklerinde +8, +6 oksidasyon derecesini alabilir. , +4, +3, +2, +1, (çoğu zaman +3, +2) tanışır. Demir orta kimyasal aktiviteye sahiptir.

İncir. Demir oksidasyon derecesi: +2, +3.

Demirin fiziksel özellikleri:

- metal gümüş-beyaz renk;

- oldukça yumuşak ve plastik;

- İyi ısı ve elektriksel iletkenliği engeller.

Demir dört modifikasyon formunda bulunur (kristal kafesin yapısında farklılıklar): α-demir; β-demir; γ-demir; δ-demir.

Demirin kimyasal özellikleri

- oksijene, oksijenin sıcaklığına ve konsantrasyonuna bağlı olarak reaksiyona girer, çeşitli ürünler veya demir oksidasyon ürünlerinin bir karışımı oluşturulabilir (FEO, FE203, FE3, 4):

3FE + 2O 2 \u003d FE 3 O 4; - düşük sıcaklıklarda demir oksidasyon:

4FE + 3O 2 \u003d 2FE 2 O 3; - su buharı ile reaksiyona girer:

3FE + 4H20 \u003d FE 3 O 4 + 4H2; - İnce parçalanmış demir gri ve klorin (sülfit ve demir klorür) ısıtıldığında reaksiyona girer:

FE + S \u003d FES; 2FE + 3CL 2 \u003d 2FECL 3; - yüksek sıcaklıklarda, silikon, karbon, fosfor ile reaksiyona girer:

3FE + C \u003d FE 3 C; - diğer metallerle ve metal olmayan olmayan demir alaşımlar oluşturabilir;

- demir tuzlarından daha az aktif metalleri yerine getirir:

FE + CUCL 2 \u003d FECL 2 + CU; - seyreltilmiş asitlerle, demir bir indirgeyici madde olarak işlev görür, tuzlar oluşturur:

FE + 2HCL \u003d FECL 2 + H 2; - seyreltit nitrik asit ile, demir konsantrasyonuna bağlı olarak çeşitli asit geri kazanım ürünleri oluşturur (n2, n20, no 2).

Demir alma ve kullanımı

Endüstriyel demir elde edilir erzak Dökme demir ve çelik.

Dökme demir, silikon safsızlıkları, manganez, kükürt, fosfor, karbonlu demir alaşımıdır. Dökme demirdeki karbon içeriği% 2'yi aşıyor (çelikte% 2'den az).

Temiz demir alır:

- dökme demirden oksijen dönüştürücülerde;

- hidrojen ve Bivalent Karbon Oksitli Demir Oksitlerin Restorasyonu;

- uygun tuzların elektrolizi.

Dökme demir, demir oksitlerin demir cevheri restorasyonundan elde edilir. Dökme demir eritme, patlama fırınlarında yapılır. COX, patlama fırınında bir ısı kaynağı olarak kullanılır.

Etki alanı fırını, birkaç on metre yüksekliğinde çok karmaşık bir teknik yapıdır. Refrakter tuğladan çıkarıldı ve bir dış çelik mahfaza ile korunuyor. 2013 yılı itibariyle, en büyük alan fırını, Kwangjan kentindeki metalurji fabrikasında (modernizasyon sonrası fırın, 5.700.000 ton bir verimliliğe 6.000 metreküpteydi) çelik şirketi Posco tarafından Güney Kore'de inşa edildi.

İncir. Yüksek fırın.

Dökme demirinin patlama fırınında eritme işlemi, fırın kaynağını üretmezken, birkaç on yıl boyunca süreklidir.

İncir. Bir patlama fırınında dökme demir eritme işlemi.

- zenginleştirilmiş cevherler (manyetik, kırmızı, kahverengi zheleznyak) ve kok, patlama fırınının en üstünde bulunan bir acele yoluyla uykuya dalmaktadır;

- karbon oksit (ii) etkisiyle cevherden demirden indirgenme işlemleri, 450-1100 ° C'lik bir sıcaklığa (Demir Oksitler, metale restore edilir):

- 450-500 ° C - 3FE 2 O 3 + CO \u003d 2FE 3 O 4 + C02;

- 600 ° C - FE 3 O 4 + CO \u003d 3FEO + C02;

- 800 ° C - FEO + CO \u003d FE + C02;

- bir bivalent demir oksit parçası Kok: FEO + C \u003d FE + CO tarafından restore edilir.

- paralel olarak, silikon ve manganez oksitlerin restorasyon sürecinde (safsızlıklar şeklinde demir cevheri girmek), silikon ve manganez eritme dökümünün bir parçasıdır:

- SiO 2 + 2C \u003d SI + 2CO;

- MN 2 O 3 + 3C \u003d 2MN + 3CO.

- kireçtaşının termal ayrışması (bir yüksek fırın içine girilir), Calcium oksit oluşur, bu da cevher içinde bulunan silikon ve alüminyum oksitlerle reaksiyona girer:

- CACO 3 \u003d CAO + CO 2;

- CAO + SIO 2 \u003d CASIO 3;

- CAO + AL 2 O 3 \u003d CA (ALO 2) 2.

- 1100 ° C'de, demirin geri kazanılması süreci sona erer;

- madenin altında bulunursa, patlama fırınının en geniş kısmı, Kok yanıkları ve sıvı eritme ürünlerinin oluşturulduğu kıyı, aşağıda, fırının en dibinde biriken dökme demir ve cüruflar; dağ;

- dağın üst kısmında 1500 ° C'lik bir sıcaklıkta, hava yoğun havanın jetinde yoğun bir şekilde yanma meydana gelir: C + O 2 \u003d C02;

- sıcak koktan geçerek, karbon monoksit (iv), bir demir indirgeme maddesi olan karbon monoksit (II) dönüşür (yukarıya bakın): CO2 + C \u003d 2CO;

- kalsiyumun silikatları ve alüminosilikatları ile oluşturulan cüruflar, döküm demirinin üzerinde bulunur, oksijen etkisinden koruyarak;

- boynuzun farklı seviyelerinde bulunan özel deliklerden, dökme demir ve cüruflar dışa dönük;

- dökme demirlerin çoğu daha fazla geri dönüşüme gider - çelik eritme.

Çelik, bir dönüştürücü yöntemi ile dökme demir ve hurda metalden ertelenmiştir (Martenovsky zaten kullanılmasına rağmen) veya elektrikli keçe (elektrikli oyuklarda, indüksiyon fırınlarında). Sürecin özü (yinelenen dökme demir), oksijeni oksitleyerek karbon ve diğer safsızlıkların konsantrasyonunu azaltmaktır.

Yukarıda belirtildiği gibi, çelikteki karbon konsantrasyonu% 2'yi geçmez. Bundan dolayı çelik, dökme demirden farklı olarak, dövme ve yuvarlanmayı taşımak oldukça kolaydır, bu da ondan yüksek sertlik ve dayanıklılık ile çeşitli ürünler yapmanızı sağlar.

Çeliğin sertliği, belirli bir çelik ve ısıl işlem koşullarında karbon (daha fazla karbon, daha sert çelik) içeriğine bağlıdır. Tatilde (yavaş soğutma), çelik yumuşak olur; Söndürme (hızlı soğutma), çelik çok katı elde edilir.

Gerekli belirli özellikleri vermek için ligating katkı maddeleri ekleyin: krom, nikel, silikon, molibden, vanadyum, manganez vb.

Dökme demir ve çelik, ulusal ekonominin sektörlerinin ezici çoğunluğundaki temel yapısal malzemelerdir.

Demir Biyolojik Rol:

- bir yetişkinin gövdesi yaklaşık 5 g demir içerir;

- demir hematopoetik gövdelerin işinde önemli bir rol oynar;

- demir, birçok karmaşık protein kompleksinin bir parçasıdır (hemoglobin, miyoglobin, çeşitli enzimler).

68. Demir bileşikleri

Demir Oksit (II) FEO- Su ve alkalilerde çözünmeyen siyah kristal madde. Feo.tabana karşılık gelir FE (OH) 2.

Almak.Demir (ii) oksit, manyetik zheleznyak karbon oksit (II) eksikliği ile elde edilebilir:

Kimyasal özellikler.Bu ana oksittir. Asitlerle reaksiyona sokulması, tuzları oluşturur:

Demir Hidroksit (II) Fe (OH) 2- Beyaz kristal madde.

Almak.Demir (II) hidroksiti, alkalis çözümlerinin etkisinin bivalent ütülemesinin tuzlarından elde edilir:

Kimyasal özellikler.Temel hidroksit. Asitlerle reaksiyona girer:

HAVA FE (OH) 2 FE (OH) 3 için oksitler:

Demir Oksit (III) FE2O3- Kahverengi rengin maddesi, doğada kırmızı bir bölge şeklinde görülür, suda çözünmez.

Elde etmek. Pirit ateş ederken:

Kimyasal özellikler.Zayıf amfoterik özellikleri gösterir. Alkalilerle etkileşime girdiğinde, tuzları oluşturur:

Demir Hidroksit (III) Fe (OH) 3- Kırmızı-kahverengi şeyler, suda çözünmeyen ve fazla alkali.

Elde etmek. Oksitleyici Demir (III) oksit ve demir hidroksit (II) ile elde edilir.

Kimyasal özellikler.Bir amfoterik bileşiktir (temel özelliklerin baskınlığı ile). Trivalent demir tuzlarında alkalilerin etkisi altında çökeltilmiştir:

Bivalent demir tuzlarımetalik demirin uygun asitlerle etkileşimini yapın. Onlar güçlü bir şekilde hidro-lisps, çünkü sulu çözümleri - enerjik azaltma ajanları:

480 ° C'nin üzerinde ısıtıldığında, oksitler oluştururken ayrışır:

Demir sülfat (II) üzerindeki alkalişlerin etkisi altında, demir hidroksit (II) oluşur:

Formlar Kristal Hidrat - FESO4? 7N2O (Demir Vigor). Demir Klorür (III) FECL3 -kristalin madde koyu kahverengidir.

Kimyasal özellikler.Suda çözünebilir. Fecl3.oksidatif özellikleri gösterir.

Restoratörler - magnezyum, çinko, hidrojen sülfit, ısıtmadan oksitlenmiş.