Физични и химични методи за получаване на наносистеми. Технология, получаване на наноматериали

Към днешна дата са разработени голям брой методи и методи за получаване на наноматериали. Това се дължи на различни състави и свойства на наноматериалите, от една страна, а от другата, тя ви позволява да разширите обхвата на този клас вещества, да създавате нови и уникални проби. Образуването на наномарните структури може да се появи в процеса на процеси като фазови трансформации, химическо взаимодействие, прекристализация, аморфизация, високо механични натоварвания, биологичен синтез. Като правило образуването на наноматериали е възможно при наличие на значителни отклонения от равновесните условия на съществуването на вещество, което изисква създаването на специални условия и често, сложно и прецизно оборудване. Подобряване на предварително известните и разработването на нови методи за получаване на наноматериали определя основните изисквания, с които те трябва да спазват, а именно:

методът трябва да осигури материала на контролирания състав с възпроизводимите свойства;

методът трябва да осигури временната стабилност на наноматериалите, т.е. На първо място, опазването на повърхността на частиците от спонтанно окисление и синтероване по време на производствения процес;

методът трябва да има висока производителност и ефективност;

методът трябва да осигурява наноматериали с определен размер на частиците или зърна, а тяхното разпределение по размер трябва да бъде, ако е необходимо, доста тесен.

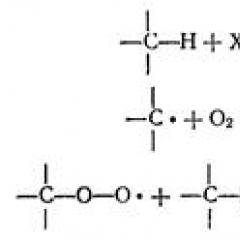

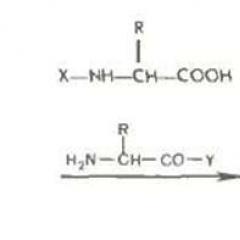

Трябва да се отбележи, че понастоящем няма метод, който отговаря на пълния набор от изисквания. В зависимост от метода за получаване на такива характеристики на наноматериалите, като например средния размер и форма на частиците, тяхното разпределение на размера на частиците, стойността на специфичната повърхност, съдържанието на примесите в тях и т.н., могат да се колебаят в много широки граници . Например, нанопоурите в зависимост от метода и производствените условия могат да имат сферичен, люспи, игла или гъба форма; Аморфна или фина кристална структура. Методите за получаване на наноматериали са разделени на механични, физически, химически и биологични. Тези. Тази класификация се основава на естеството на синтеза на наноматериали. Основата на механичните методи за получаване е въздействието на големи деформационни товари: триене, налягане, пресоване, вибрации, кавитационни процеси и др. Физическите методи за получаване се основават на физически трансформации: изпаряване, кондензация, сублимация, остър охлаждане или отопление, топене на пръскане и др. Химикалът включва методи, основният етап на диспергиране, чийто етаж са: електролиза, оползотворяване, термично разлагане. Биологичните методи за получаване се основават на използването на биохимични процеси, протичащи в протеинови тела. Методите за механично смилане във връзка с наноматериалите често се наричат \u200b\u200bмехантез. В основата на механицинтата е механичната обработка на твърдите вещества. Механично въздействие Когато шлифовъчните материали са импулс, т.е. Появата на сферата на стреса и последващата му релаксация възниква не по време на пребиваването на частиците в реактора, но само по време на сблъсъка на частиците и за кратко време след него. Механичното въздействие също е локално, тъй като не се случва в цялата маса на твърдото вещество и където се появява полето на напрежението и след това се отпуска. Благодарение на импулса и местността в малки площи на материала за кратко време, големите товари са фокусирани. Това води до появата на дефекти, стреса, срязващи ленти, деформации, пукнатини. В резултат на това се случва шлайфането на веществото, масовият трансфер се ускоряват и смесват компоненти, е активирано химичното взаимодействие на твърди реагенти. В резултат на механично абразия и механично сливане, може да се постигне по-висока взаимна разтворимост на определени елементи в твърдо състояние, отколкото е възможно в равновесни условия. Смилането се извършва в топка, планетарна, вибрация, вихър, жироскопски, мастиленоструйни мелници, атрибути. Смилането в тези устройства се случва в резултат на шокове и абразия. Разливен механичен метод за смилане е механичен метод. С тънко смилане на смес от различни компоненти между тях, взаимодействието се ускорява. В допълнение, може да има химични реакции, които при контактуване, които не са придружени от смилане, изобщо не се появяват при такива температури. Тези реакции се наричат \u200b\u200bмеханохимични. За да се образува наноструктура в насипни материали, се използват специални механични деформационни схеми, които позволяват да се постигне голямо изкривяване на структурата на пробите при относително ниски температури. Съответно, следните методи включват интензивна пластична деформация: - усукване на високо налягане; - равнодушно ъглово пресоване (rcu-неотложно); - метод за изчерпателен коване; - равнодушен ъглов екстракт (RCU-екстракт); - метод на "часовник"; - Интензивен метод на триене с плъзгане. Понастоящем повечето резултати се получават по първите два метода. Наскоро, методи за получаване на наноматериали механично въздействие Различни медии. Тези методи включват кавитация-хидродинамични, вибрационни методи, метод на ударна вълна, ултразвуков шлайфане и синтез на детонация. Кавитацията и хидродинамичният метод се използва за получаване на суспензии на нанопоуи в различни дисперсионни среди. Кавитация - от лат. Думите "празнота" - образуване в течни кухини (кавитационни мехурчета или кухини), пълни с газ, ферибот или смес от тях. В хода на процеса, въздействието на кавитацията, причинена от образуването и унищожаването на микромехурчетата на парите в течността за 10-3 - 10-5 s при налягания от порядъка на 100-1000 MPa, водят до затопляне не само течности , но също solid Tel. . Това въздействие причинява шлифоване на твърди частици. Шлайфането на ултразвук също се основава на утаяването на кавитационните удари. Методът на вибрации за получаване на наноматериали се основава на резонансна природа на ефектите и явленията, които осигуряват минимална консумация на енергия по време на процесите и висока степен на хомогенизиране на мултифазната среда. Принципът на работа е, че всеки кораб се подлага на вибрационен ефект с определена честота и амплитуда. Almaz наночастиците могат да бъдат получени чрез синтез на детонация. Методът използва енергията на експлозията, докато налягането се постига в стотици хиляди атмосфери и температури до няколко хиляди градуса. Тези условия съответстват на областта на термодинамичната стабилност на диамантената фаза. Физическите методи за получаване на материали включват методи за пръскане, процеси на изпаряване на кондензацията, вакуумни сублимационни технологии, техники в твърдо състояние. Методът за пръскане на потока на стопилката с течност или газ е, че тънката струя на течния материал се подава към камерата, където е счупена на малки капки с поток от компресиран инертен газ или флуидна струя. Тъй като газовете в този метод използват аргон или азот; Като течности - вода, алкохоли, ацетон, ацеталдехид. Образуването на наноструктури е възможно чрез управление на течно състояние или въртене. Методът се състои в получаване на тънки ленти с помощта на бързо (най-малко 106 k / s), охлаждане на повърхността на въртящия се диск или барабан. Физически методи. Методите за изпаряване - кондензацията се основават на приготвянето на прахове в резултат на парапален преход - твърдо тяло или пара - твърдо тяло в обем на газ или на охладена повърхност. Същността на метода е, че изходният материал се изпарява чрез интензивно нагряване и след това рязко се охлажда. Нагряването на изпарения материал може да се извърши по различни начини: резистивен, лазер, плазмена, електрическа дъга, индукция, йонична. Процесът на кондензацията на изпарението може да се извърши във вакуум или неутрална газова среда. Електрическата експлозия се извършва в аргон или хелий при налягане 0.1 - 60 mPa. В този метод в камерата са поставени тънки метални проводници с диаметър 0.1 - 1 mm и токът на високата сила е импулс. Продължителността на импулса е 10-5 - 10-7 S, плътността на тока е 104-106 A / mm 2. В същото време, кабелите незабавно се затоплят и експлодират. Образуването на частици се случва в свободен полет. Вакуумна сублимационна технология за получаване на наноматериали включва три основни етапа. На първия етап се приготвя първоначалното решение на третираното вещество или няколко вещества. Вторият етап - замразяването на решението - има за цел да определи равномерното пространствено разпределение на компонентите, присъщи на флуидите за минимално възможен размер Кристали в твърда фаза. Третият етап е отстраняването на кристалите на разтворителя от замразено решение чрез сублимация. Съществуват редица методи за получаване на наноматериали, при които дисперсията се извършва в твърдо вещество, без да се променя съвкупна държава. Един метод за получаване на масивни наноматериали е метод за контролирана кристализация от аморфно състояние. Методът включва получаване на аморфен материал чрез втвърдяване от течно състояние и след това в условия на контролирано нагряване се извършва кристализация на веществото. Понастоящем най-често срещаният метод за получаване въглеродни нанотръби е методът на термично пръскане на графитни електроди в плазменото изпускане на дъга. Синтезният процес се извършва в камера, пълна с хелий под високо налягане. Когато плазмата изгаря, има интензивно термично изпаряване на анода, докато утайката се оформя върху крайната повърхност на катода, в който се образуват въглеродни нанотръби. Получените многобройни нанотръби имат дължина около 40 микрона. Те растат на катод перпендикулярно на плоската повърхност на края си и се събират в цилиндрични лъчи с диаметър около 50 цт. Нанотялените лъчи редовно покриват повърхността на катода, образувайки клетъчна структура. Тя може да бъде открита чрез разглеждане на утайката върху катода с невъоръжено око. Пространството между гредите на нанотръбите се пълни със смес от разстройтни наночастици и единични нанотръби. Съдържанието на нанотръби в въглеродния утайка (депозит) може да достигне 60%. Химични методи за получаване на наномащабни материали могат да бъдат разделени на групи в една от които могат да включват методи, при които наноматериалът се получава чрез определена химическа реакция, при която участват определени класове вещества. Други възможности за електрохимични реакции могат да бъдат приписани на друг. Методът на отлагане се състои в отлагането на различни съединения от метали от разтвори на техните соли, използвайки утаители. Валежите са метални хидроксиди. Контролът на рН и температурата на разтвора е възможно да се създадат оптимални условия за отлагане за получаване на наноматериали, при които се образува скорост на кристализация и високо диспергиран хидроксид. След това продуктът се изчислява и, ако е необходимо, възстановете. Получените наноповина на металите имат размер на частиците от 10 до 150 nm. Формата на отделните частици обикновено е близо до сферична. Въпреки това, по този метод, променяме параметрите на процеса на отлагане, можете да получите прах за игла, люспест, неправилна форма.. Методът Sol-Gel първоначално е проектиран за получаване на железен прах. Той съчетава процеса на химическо почистване с процеса на възстановяване и се основава на отлагането на водни решения Неразтворими метални съединения под формата на гел, получен при използване на модификатори (полизахариди), с последващото им възстановяване. По-специално, съдържанието на PE в праха е 98.5 - 99.5%. Солите на желязо могат да се използват като суровини, както и металургично производство: метален скрап или разтвор за отпадъци. Чрез използването на вторични суровини методът осигурява възможността за производство на чисто и евтино желязо. Този метод може да бъде получен и чрез други класове материали в нано-лагер: оксидна керамика, сплави, соли на метали и др. Възстановяване на оксиди и други твърди метални съединения е един от най-често срещаните и икономични методи. Газовете се използват като редуциращи агенти - водород, въглероден оксид, конвертиран природен газ, твърди редуциращи средства - въглерод (кокс, сажди), метали (натрий, калий), метални хидриди. Изходните суровини могат да бъдат оксиди, различни химични съединения Метали, руди и концентрати след подходяща подготовка (обогатяване, отстраняване на примеси и др.), Отпадъци и странични продукти на металургично производство. Размерът и формата на получения прах се влияят от състава и свойствата на източника на източника, редуциращ агент, както и времето на температурата и възстановяването. Същността на метода на химическо намаляване на металите от разтвори е да се възстановят метални йони от водни разтвори в техните соли с различни редуциращи средства: Н2, СО, хидразин, хипофосфит, формалдехид и др. В метода на газофазните химични реакции, \\ t Наноматериали се извършват поради химическо взаимодействие в атмосферата на вагинтехите парни връзки. Нанопопоп също се произвеждат при използване на топлинни дисоциации или микролизни процеси. Разлагането се подлага на соли с нискомолекулно тегло органични киселини: формати, оксалати, метални ацетати, както и карбонати и карбонили на метали. Температурният интервал на дисоциация е 200 - 400 ° С. Методът на електроцепоса е да се утаи металния прах от водни разтвори на соли при преминаване постоянен ток. Приблизително 30 метали се получават чрез електролизата. Те имат висока чистота, тъй като рафинирането се случва по време на електролизата. Метал утаяване върху катода, в зависимост от електрическите условия, може да се получи като прах или гъба, дендрити, които са лесни за механично смилане. Такива прахове са добре пресовани, което е важно при производството на продукти. Наноматериалите могат да се извършват биологични системи. Както се оказа, природата използва материали от наноскалем милиони години. Например, в много случаи живите системи (някои бактерии, най-простите организми и бозайници) произвеждат минерали с частици и микроскопични структури в нанометъра на размерите. Беше установено, че биологичните наноматериали се различават от другите, тъй като техните свойства са разработени от еволюционен начин за дълго време. В процеса на биоминерализация работят механизмите на финия биологичен контрол, което води до ясно определени характеристики. Това осигурява високо ниво на оптимизиране на техните свойства в сравнение с много синтетични наномащабни материали. Живите организми могат да се използват като директен източник на наноматериали, чиито свойства могат да бъдат променяни чрез различни биологични условия на синтез или по време на обработката след екстракция. Наноматериалите, получени чрез биологични методи, могат да бъдат изходен материал за някои стандартни методи за синтез и преработка на наноматериали, както и в редица технологии за технологии. Докато все още работят в тази област, е малко, но вече има редица примери, които показват, че има значителен потенциал за бъдещи постижения в тази посока. Понастоящем наноматериалите могат да бъдат получени от редица биологични обекти, а именно:

- 1) феритите и свързаните с тях протеини, съдържащи желязо;

- 2) магнитотактични бактерии;

- 3) псевдокуби на някои мекотели;

- 4) с помощта на микроорганизми чрез извличане на някои метали от естествени съединения.

Феритините са клас протеини, които осигуряват живи организми способността да синтезират частици на хидроксиди и оксифосфати от размер на железен нанометър. Възможно е също да се получи наномеал с микроорганизми. Процесите на използване на микроорганизми могат да бъдат разделени на три групи. Първата група включва процесите, използвани в промишлеността. Това включва: бактериално извличане на мед от сулфидни материали, бактериално извличане на уран от руда, разделяне на мистериозните примеси от калай и златни концентрати. В някои страни до 5% мед, голямо количество уран и цинк се получава чрез микробиологични методи. Втората група включва микробиологични процеси, добре проучени в лабораторията, но не са доведени до промишлена употреба. Това включва процесите на извличане на манган, бисмут, олово, Германия от бедни карбонатни руди. Както се оказа, с помощта на микроорганизми, можете да отворите фино злато в арсенопични концентрати. Злато, което се отнася до трудно за окислени метали, под влиянието на някои бактерии образуват съединения и поради това могат да бъдат извлечени от руди. Третата група включва теоретично възможни процеси, изискващи допълнително проучване. Това са процесите на производство на никел, молибден, титан, талий. Смята се, че при определени условия използването на микроорганизми може да се използва при обработката на бедни руди, сметища, "хвост" на обработващите фабрики, шлаки.

Изпратете добрата си работа в базата знания е проста. Използвайте формата по-долу

Студентите, завършилите студенти, млади учени, които използват базата на знанието в обучението и работата ви, ще ви бъдат много благодарни.

Публикувано на http://www.allbest.ru/

Нанотехнологията е регион на фундаментални и приложни науки и технологии, занимаващи се с комбинация от теоретична обосновка, практически методи за изследване, анализ и синтез, както и методи за производство и използване на продукти с предварително определена атомна структура чрез контролирано манипулиране от страна на отделни атоми и молекули.

Основата на всички нано технологии е способността на четиризрастните елементи (най-често въглерод) да образуват полиатомични и след това многомолекулни структури. Тези структури най-често имат специфични (в зависимост от състава, формите на получената молекула и други параметри) свойства, които нямат други известни съединения, което ги прави такива интересни за науката и отваря огромни площи за използване на наноулци и Обща нанотехнология. Техническа техника на нанотехнология

Например, се оказа, че наночастиците на някои материали имат много добри каталитични и адсорбционни свойства. Други материали показват невероятни оптични свойства, например, за производството на слънчеви панели се използват ултра тънки филми на органични материали.

От своя страна, способността на тетравалентни елементи, например въглерод, за образуване на четири връзки с други атома, се дължи от гледна точка на физиката чрез присъствието на четири валентни електрона на външното енергийно ниво.

Разбира се, трябва да се каже, че такова обяснение не разкрива въпроса и е по-химичен, а не физически. Но ако можете да намалите по-нататък, можете да видите, че основата е физическо явлениекоето обяснява образуването на връзки между атомите.

Също така имайте предвид, че текущото описание на химичната връзка се извършва въз основа на квантовата механика, която е част от физиката. Химичната връзка се определя чрез взаимодействието между заредените частици (ядра и електрони). Такова взаимодействие се нарича електромагнитна.

Методите за получаване на наноматериали са разделени на механични, физически, химически и биологични. Тези. Тази класификация се основава на естеството на синтеза на наноматериали. Основата на механичните методи за получаване е въздействието на големи деформационни товари: триене, налягане, пресоване, вибрации, кавитационни процеси и др. Физическите методи за получаване се основават на физически трансформации: изпаряване, кондензация, сублимация, остър охлаждане или отопление, топене на пръскане и др. (За пълнота на класифицирането и за справка), чиито методи са основният етап на диспергиране, чийто се: електролиза, възстановяване, термично разлагане. Биологичните методи за получаване се основават на използването на биохимични процеси, протичащи в протеинови тела.

Механични методи Механични ефекти Когато шлифовъчните материали са импулсни, т.е. Появата на сферата на стреса и последващата му релаксация възниква не по време на пребиваването на частиците в реактора, но само по време на сблъсъка на частиците и за кратко време след него. Механичното въздействие също е локално, тъй като не се случва в цялата маса на твърдото вещество и където се появява полето на напрежението и след това се отпуска. Благодарение на импулса и местността в малки площи на материала за кратко време, големите товари са фокусирани. Това води до появата на дефекти, стреса, срязващи ленти, деформации, пукнатини. В резултат на това се случва шлайфането на веществото, масовият трансфер се ускоряват и смесват компоненти, е активирано химичното взаимодействие на твърди реагенти. В резултат на механично абразия и механично сливане, може да се постигне по-висока взаимна разтворимост на определени елементи в твърдо състояние, отколкото е възможно в равновесни условия. Смилането се извършва в топка, планетарна, вибрация, вихър, жироскопски, мастиленоструйни мелници, атрибути. Смилането в тези устройства се случва в резултат на шокове и абразия. Методът на механично смилане е механичен метод. С тънко смилане на смес от различни компоненти между тях, взаимодействието се ускорява. В допълнение, може да има химични реакции, които при контактуване, които не са придружени от смилане, изобщо не се появяват при такива температури. Тези реакции се наричат \u200b\u200bмеханохимични. За да се образува наноструктура в обемни материали, използващи специални механични схеми деформации, които ви позволяват да постигнете голямо изкривяване на структурата на пробите при относително ниски температури. Следните методи включват интензивна пластмасова деформация:

Подслушване на високо налягане;

Равнодушно ъглово пресоване (rku-пресоване);

Цялостен метод за коване;

Равнодушно ъглов капак (RCU-качулка);

Метода "часовник";

Интензивен метод на триене с плъзгане.

Понастоящем повечето резултати се получават по първите два метода. Напоследък се разработват методи за получаване на наноматериали, използващи механична експозиция към различни среди. Тези методи включват кавитация-хидродинамични, вибрационни методи, метод на ударна вълна, ултразвуков шлайфане и синтез на детонация.

Кавитацията и хидродинамичният метод се използва за получаване на суспензии на нанопоуи в различни дисперсионни среди. Кавитация - от лат. Думите "празнота" - образуване в течни кухини (кавитационни мехурчета или кухини), пълни с газ, ферибот или смес от тях. По време на процеса, кавитационните ефекти, причинени от образуването и унищожаването на микромехурчетата на парите в течността за 10-3 - 10-5 s при налягане от порядъка на 100-1000 MPa, те водят до затопляне не само течности, но и Също така твърд тел. Това въздействие причинява шлифоване на твърди частици.

Шлайфането на ултразвук също се основава на утаяването на кавитационните удари. Методът на вибрации за получаване на наноматериали се основава на резонансна природа на ефектите и явленията, които осигуряват минимална консумация на енергия по време на процесите и висока степен на хомогенизиране на мултифазната среда. Принципът на работа е, че всеки кораб се подлага на вибрационен ефект с определена честота и амплитуда.

Almaz наночастиците могат да бъдат получени чрез синтез на детонация. Методът използва енергията на експлозията, докато налягането се постига в стотици хиляди атмосфери и температури до няколко хиляди градуса. Тези условия съответстват на областта на термодинамичната стабилност на диамантената фаза. Физическите методи за получаване на материали включват методи за пръскане, процеси на изпаряване на кондензацията, вакуумни сублимационни технологии, техники в твърдо състояние.

Методът за пръскане на потока на стопилката с течност или газ е, че тънката струя на течния материал се подава към камерата, където е счупена на малки капки с поток от компресиран инертен газ или флуидна струя. Тъй като газовете в този метод използват аргон или азот; Като течности - вода, алкохоли, ацетон, ацеталдехид. Образуването на наноструктури е възможно чрез управление на течно състояние или въртене. Методът се състои в получаване на тънки ленти с помощта на бързо (най-малко 106 k / s), охлаждане на повърхността на въртящия се диск или барабан.

Физически методи. Методите за изпаряване - кондензацията се основават на приготвянето на прахове в резултат на парапален преход - твърдо тяло или пара - твърдо тяло в обем на газ или на охладена повърхност.

Същността на метода е, че изходният материал се изпарява чрез интензивно нагряване и след това рязко се охлажда. Нагряването на изпарения материал може да се извърши по различни начини: резистивен, лазер, плазмена, електрическа дъга, индукция, йонична. Процесът на кондензацията на изпарението може да се извърши във вакуум или неутрална газова среда. Електрическата експлозия се извършва в аргон или хелий при налягане 0.1 - 60 mPa. В този метод в камерата са поставени тънки метални проводници с диаметър 0.1 - 1 mm и токът на високата сила е импулс.

Продължителността на импулса е 10-5 - 10-7 S, плътността на тока е 104 - 106 A / mm2. В същото време, кабелите незабавно се затоплят и експлодират. Образуването на частици се случва в свободен полет. Вакуумна сублимационна технология за получаване на наноматериали включва три основни етапа. На първия етап се приготвя първоначалното решение на третираното вещество или няколко вещества. Вторият етап - замразяването на решението - има за цел да се определи равномерното пространствено разпределение на компонентите, присъщи на течността, за да се получи минимален възможен размер на кристалите в твърдата фаза. Третият етап е отстраняването на кристалите на разтворителя от замразено решение чрез сублимация.

Съществуват редица методи за получаване на наноматериали, при които дисперсията се извършва в твърдо вещество, без да се променя съвкупното състояние. Разликите от методите за получаване на масивни наноматериали са метод за контролирана кристализация от аморфно състояние. Методът включва получаване на аморфен материал чрез втвърдяване от течно състояние и след това в условия на контролирано нагряване се извършва кристализация на веществото. Понастоящем най-често срещаният метод за получаване на въглеродни нанотръби е методът за топлинно разпръскване на графитни електроди в плазмата на дъгове.

Синтезният процес се извършва в камера, пълна с хелий под високо налягане. Когато плазмата изгаря, има интензивно термично изпаряване на анода, докато утайката се оформя върху крайната повърхност на катода, в който се образуват въглеродни нанотръби. Получените многобройни нанотръби имат дължина около 40 микрона. Те се увеличават върху катода перпендикулярно на плоската повърхност на своя край и се събират в оживни снопчета с диаметър около 50 микрона.

Нанотялените лъчи редовно покриват повърхността на катода, образувайки клетъчна структура. Може да се намери, гледайки утайката върху катода с e-показания поглед. Пространството между гредите на нанотръбите се пълни със смес от разстройтни наночастици и единични нанотръби. Съдържанието на нанотръби в въглеродния седимент (депозит) може да достигне 60%.

Според едно малко проучване, проведено от мен на съвременни технологии, които са въведени в производството на облекло, мога да кажа, че някои технологии вече се използват активно при създаване на материали за облекло и обувки, но както за биокозите и нанотехнологиите, доколкото е информация за това Такива експерименти, като Olivia Ong, много малко и е достатъчно рядко в мрежата. Открих около 10 примера за споменаване на употребата на наноматериали в създаването на дрехи.

... необичайни дрехи, разработени от японския изследователски екип живот ...

... или Krichevsky Herman Esseevich, професор, доктор по технически науки, почитан работник на Руската федерация, експерт на ЮНЕСКО, академик РИА и МВР, лауреат на г-н MSR, разказва в статията за нанонененет. Нанотехнология на текстилната продукция ...

... Китайски учени са създали нодула, който се почиства от влиянието на слънчевата радиация ...

... Португалия разработва нови материали и устройства, които са последната дума в иновациите в рамките на европейския изследователски проект Dephotex ...

И няколко други препратки към други проекти.

За съжаление, въпреки някои успехи в областта на биологичната и нанотехнологията и дори по-специално областта на облеклото, получените продукти остават оценени както за производителя, така и за купувача, затова ненотехнологичните дрехи все още не са готови да бъдат направени в по-големи количества. Днес тази област активно се развива и остава обещаваща посока в областта на нанотехнологията.

Според прогнозите на някои учени, значението на достъпността високи технологии В бъдеще ще бъде постигнато чрез търсене на рационални методи и технологии за получаване на различни наноматериали и в крайна сметка ще доведе до широко разпространената подмяна на обикновени материали на тези, които бяха получени чрез високи технологии.

Лидерът в изследването на методите за получаване на наноматериали е NSTU и TPU по-специално, Министерството на биотехнологиите въз основа на Института по високотехнологична физика.

Публикувано на AllBest.ru.

...Подобни документи

Общ Върху методите за получаване на наночастици. Основните процеси на криохемската нанотехнология. Подготовка и разпръскване на разтвори. Биохимични методи за получаване на наноматериали. Замръзване на течни капчици. Надзорен изходящ газ от дюза.

курсова работа, добавена 11/21/2010

Изследване на характеристиките на обемни наноструктурирани материали. История на нанотехнологията. Причини за широко разпространен интерес към нанотехнологиите и наноматериалите. Методи за получаване на нанопорите. Плазмохимичен и криохимичен синтез. Продукти от криотехнологията.

презентация, добавена 12/25/2015

Площи като кристал от големи въглеродни молекули CN Fullerenes. Запознаване с основните характеристики на нанокристални материали, анализ на предимството: висок вискозитет, повишено износоустойчивост. Характеристики на механичните свойства на наноматериалите.

резюме, добавено 05/20/2014

Група от количествени методи за химически анализ въз основа на използването на електролиза (електрохимични методи за анализ). Характеристики на електрограметричния метод, нейната същност и приложение. Основно оборудване, вътрешен метод на електролиза.

резюме, добавен 15.11.2014

Нанокатализата като бързо развиваща се област на науката, която включва използването на наноматериали като катализатори за различни процеси на катализа. Характеристики на производството на наномални катализатори със 100% селективност и висока активност.

резюме, добавен 01/06/2014

Ефекта на механичното активиране на геометричните параметри на диспергираните материали. Основното оборудване, използвано за анализ на утаяване на материалите. Развитие на инсталацията за изследователски материали, техническа и икономическа обосновка за този процес.

теза, добавена 04/16/2014

Концепцията и назначаването на методи за анализ на химични методи, процедурата за тяхното поведение и оценка на ефективността. Класификация и разновидности на тези методи, видове химични реакции. Прогнозиране и изчисляване на физикохимичните свойства на различните материали.

лекция, добавена 08.05.2010

Теоретични аспекти Методи. Същност на тестовите материали за устойчивост на микроскопични гъби и бактерии. Характеристики за измерване на интензивността на интензивността и токсичността на биолуминесценцията. Основните параметри за оценка на биологичната информация за строителни материали.

резюме, добавен 01/13/2015

Едно от най-обещаващите и обещаващи указания за развитие съвременна наука е нанотехнологията. Изследването на нанокомпозитите от керамика и полимери, нанокомпозити, съдържащи метали или полупроводници. Възможности за нанотехнология.

резюме, добавен 01/26/2011

Проучване на химични методи за получаване на прахове: възстановяване на оксиди и соли на метали с твърди или газообразни редуциращи средства, дисоциация на карбонили и нестабилни съединения, металотермия. Премахване на желязо от използваните автомобилни гуми.

Методи за получаване на нанокристални материали:

1. Синтез на газовата фаза на наночастиците.

2. Плазмохимичен синтез.

3. Отлагане от колоидни решения.

4. Механични методи.

5. Детонационен синтез на наночастици.

6. Високоскоростно охлаждане.

7. Методи за получаване на големи степени на деформация.

8. Кристализация на стъклени структури.

9. Термично разлагане и възстановяване.

Отлагане от газовата и течната фаза. Бързо втвърдяване от стопилката. Интензивни пластмасови деформации. Прекристализация от аморфно състояние. Компактни наноматериали. Предимства и недостатъци на различни техники.

Синтез на наночастици

Разделителни наночастици в газофазната синтез се получават в процеса на изпаряване и последваща кондензация на материала в средата на инертен газ.

На етапа на изпаряване, нагряване на изпарения материал от високочестотни токове, електрически дъгов разтвор, лазерен или електронен лъч, текущо преминаване, както и радиационно отопление може да се използва.

Кондензацията на формираната двойка се случва, когато се сблъсква с молекули на инертен газ, със стените на реакционната камера, както и поради адиабатното разширение при влизане в голям обем или използване на дюзата на лавял

Синтезът на газовата фаза ви позволява да получите частици от 2 до няколкостотин нанометра

Формата на наноклистите с размер по-малка от 20 nm е близо до сферична, като големите размери придобиват рязане. Разпределението на наноклистите в размер се подчинява на логаритмично нормален закон.

За събиране на прахове се използват специални филтри и центробежно отлагане; В някои случаи се прилага улавяне на течен филм.

Размерът и местоположението на кондензационния регион зависи от налягането на инертния газ в камерата. При голямо налягане, площта на кондензацията е концентрирана в близост до изпарителя, с намаление на налягането, външната граница е извън реакционната камера.

Използването на по-тежки инертни молекули води до увеличаване на наноклистите.

При формиране вътре в обема на камерата се образуват наноклистрите на заоблена форма, а по стените, като правило, наноклистори с рязане. При същите условия на изпаряване и кондензация материалите, имащи по-висока точка на топене, образуват по-малки частици.

Ако в камерата има повече от един елемент, е възможно да се синтезират съединенията и да се получат частици с различни форми.

Едно от растенията за левитационния източник, газофазната синтеза (фиг.) Е колона, в горната част на която се изпарява от повърхността на капка течност в края на проводника.

Фиг. 1.1. Левитационна медицина за получаване на силно диспергирани метални прахове: 1 - Изпарител, 2 - капка, 3 индуктор, 4 - аерозол, 5 - Хладилник, 6 - Филтър, 7 - контейнер, 8 -PCO, 9 - механизъм за доставка на тел

Тел за топене се постига чрез високочестотно електромагнитно поле Индуктор. Напръскваният материал се ползва от потока от инертен газ в средната част на колоната, която е реакционната камера. Изправени пред молекули на инертен газ, както и със стените на камерата, изпарените атоми се инхибират с образуването на наноклистори. Увеличаването на дебита на газа намалява средния размер на частиците и стеснява разпределението на размера на частиците

Наноклистори, преминаващи филтъра, събрани в контейнера.

При инсталацията се получават прахове с размер от 5 до 200 nm.

По-малки наноклистори могат да бъдат получени с помощта на магнитен или времев канал.

Принципът на работа на магнитния спектрометър се основава на силата на Lorentz F, действайки върху положителна заряда Q, която се движи при скорост V в магнитно поле с индукция В, перпендикулярна на магнитните електропроводи.

Известно е, че в този случай масовата частица m с такса Q, ще се движи около кръга на радиуса R

Чрез определяне, по този начин, масата на частицата m може да оцени своя напречен размер D, знаейки плътността му и формата

Масспектрометър (фиг.) Се състои от източник на йонизирани частици, масов канал и колектор от частици.

Фиг. Масанимаза

Източникът се извършва:

йонизация на частици поради бомбардиране чрез електронен лъч 1,

ускоряване на частиците с електрическо поле с потенциална разлика u, за да се получи постоянна скорост V, която се основава на равенството на потенциала (U * Q) и кинетични (MV 2/2) енергии за частици.

фокусиране с магнитни лещи 2.

Частиците със същия заряд Q, летящ под вакуум със скорост на V, попадат в магнитното поле В на мултиваристатора, където се появява техният избор в зависимост от масата М. Оставяйки масата на масата, частиците достигат до детектора в йонните колектори. Разликата на колектора включва частици с определена маса m. За да регистрирате и събирате частици с различни размери, можете да промените стойностите на В или U, като контролирате траекторията на частиците.

По време на анализатора йонизираните метални двойки преминават през клетка под налягане под налягане от около 1000-1500 Pa, ускорявайки до определена скорост V в електрическо поле с потенциална разлика u, след това се допускат във вакуума камера (~ 10 5 Pa), където размерът на клъстера е натъклен чрез теглото на времето на полета в спирачното електрическо поле Е.

За диамантен синтез се създава газова фаза, например, CO 2, която е дерезонирана чрез съдържание на въглерод. В резултат на това, на границата на секцията, твърдият телесно средство се случва на кондензацията на въглерода от газовата фаза и образуването на диамантени микроби. Синтезът на газовата фаза се провежда в метастабилни условия за диамантени условия: при налягане от няколко пейджинг до няколкостотин GPA и температура от 870-1070 К. поради ниския темп на растеж (~ 100 nm / час), наноскабски диамант могат да бъдат получени частици. Отлагането на намерени диамантени наночастици най-голямото приложение Да се \u200b\u200bсъздадат диамант и диамантени филми и покрития ...

Сребро, литиеви и медни наночастици, обсадени на стъклото, се получават чрез изпаряване на метали в инертна атмосфера при налягане 0.01 - 0.13 Pa. Al 2O3, ZRO 2, Y 2 O3 нанокристални оксиди се изпаряват на оксидни заготовки в хелий атмосфера, магнитрон разпръскване на цирконий в смес от аргон и кислород, контролиран от окисляването на итриевите нанокристални.

Един от най-ефективните методи за прилагане на филми в равнинната технология е методът на пръскане на магнитрон материали. Този метод е вид йоно-плазмена пръскане. Напръскването на материала в тези системи се дължи на бомбардирането на целевата повърхност на работните газови йони. Скоростта на пръскане в магнитронната система е 50 - 100 пъти по-висока от конвенционалния йоно-плазмен спрей. Високата скорост на пръскане на материала в системата за разпръскване на магнитрон се определя чрез високата плътност на йонния ток върху целта. Високата плътност на йонния ток се постига поради локализацията на плазмата в целевата повърхност със силно напречно магнитно поле.

Фиг. 1.1. Диаграмата на системата Magnetron Spray:

1 - цел; 2 - магнитна система; 3 - зона за пръскане; 4 - магнитни електропроводи; 5 - поток от пръскан субстанция; 6 - субстрат; 7 - притежател на субстрат.

Диаграмата на системата Magnetron Spray е показана на фигура 1.1. Основните елементи на системата са мишена 1 и магнитната система 2. Магнитните електропроводи 4 са затворени между полюсите на магнитната система. Между целта 1 и държачът на субстрата 7 се прилага електрическо поле и се вълнува анормален светещ разтоварването. Затворено магнитно поле близо до целевата повърхност локализира освобождаването близо до тази повърхност. Положителните йони от плазмата на анормално разузнаване се ускоряват от електрическо поле и бомбардират целта (катода). Под влиянието на йонното бомбардиране се появява пръскане на целта. Електроните, издадени от катода под действието на йонното бомбардиране, попадат в зоната на кръстосани електрически и магнитни полета и са в капан. Траежът на електронното движение в капан е близо до циклоида. Ефективността на йонизация и плазмената плътност в тази област се увеличава значително. Това води до увеличаване на концентрацията на йони в целевата повърхност, увеличаване на интензивността на йонното бомбардиране на целта и до значително увеличаване на целевата скорост на пръскане.

Nanopowders Nitrides преходни метали Образувани с електронно нагряване и последващо изпаряване в азотна или амонячна атмосфера при налягане от 130 PA.

Наночастиците на карбиди, оксиди и нитриди се получават и чрез импулсно лазерно нагряване на метали в разредена атмосфера на газове-реагенти: метан (карбиди), кислород (оксиди), азот или амоняк (нитриди). В атмосфера на инертен газ (не-AG) и газов панел (O 2, N2, NH3, CH4) са оформени смеси от наноклисто оксиди с различни метали, както и оксидидридрид или смеси от карбид-мост.

Съставът и размерът на наночастиците се регулират чрез налягане и състав на газовете, капацитета на лазерния импулс, температурната разлика между изпарената мишена и повърхността на утаяване.

В инсталацията за получаване на керамични наноператори от метални органо прекурсори (фиг.) Изпарителят е тръбен реактор, в който прекурсорът (междинният реакционен продукт) се смесва с инертния газ и се разлага. Формите на непрекъснатия поток на клъстери или наночастици попадат от реактора към работната камера и кондензира на студен въртящ се цилиндър. Образуването на наноклисторите се осигурява чрез ниска концентрация на прекурсора в инертния газ, бързото разширяване и охлаждане на газовия поток при излизане от реактора към работната камера, ниско налягане в работната камера.

Ориз .. Схема на оборудване за получаване на нанокристални керамични прахове чрез кондензация на пара (CVC), като се използват метални органични прекурсори като източник на кондензирана двойка

Плазмохимичен синтез

На първия етап на плазмения химичен синтез, образуването на активни частици в дъгова, високочестотна и ултра-бърза честота под действието на електрическа дъга, микровълнови полета в плазмените реактори.

На втория етап наночастиците се подчертават в резултат на охлаждане.

Плазмохимичен синтез се използва за получаване на високо диспергирани нитридни прахове, карбиди, бориди и оксиди.

Плазмохимична синтеза е препоръчително да се извършва целесъобразно висока скорост на охлаждане на плазмения поток, в който се осъществява кондензацията на газовите фазови наночастици; Поради това, че размерът на размножаването на частиците намалява, и комбинацията от частици в сблъсък също се потиска.

Като използване на суровина химически елементи и техните съединения, по-специално, халиди. В този случай синтезът използва азот, амоняк, въглеводород, аргон с ниска температура плазмен дъга, тлеещи, високо или ултрахедитни изхвърляния (40008000 k).

Получените частици от плазмени-химични прахове са единични кристали и имат размери от 10 до 200 nm и повече. Недостатъци на плазмен химически синтез (големи размери на частиците, високо съдържание на примеси) се компенсира от голяма производителност на процеса и голямо разнообразие от прахове: (нитриди (титан, цирконий, хафний, ванадий, ниобий, тантал, бор, алуминий и силиций) \\ t , карбиди (титан, ниобий, тантал, волфрам, бор и силиций), оксиди (магнезий, итрия и алуминий).

Плазмохимични прахове от метални карбиди, бор и силиций обикновено се получават чрез взаимодействие на хлориди на съответните елементи с водород и метан или други въглеводороди в високочестотната или дъгова плазма на аргон; Нитридите се получават чрез взаимодействие на хлориди с амоняк или смес от азот и водород в нискотемпературен BCCplaz. С помощта на плазмен химически синтез се приемат и многокомпонентни подбористостален прахове, които са смеси от карбиди и нитриди, нитриди и бориди, нитриди от различни елементи и др.

Синтезът на оксиди в плазмата на електрическия дъгов разтвор се извършва чрез изпаряване на метала с последващо окисление на парата или окислението на металните частици в плазмата, съдържаща кислород.

Плазмохимичният метод се използва за получаване на метални прахове. Например, подчинени прахове за мед с размер на частиците по-малко от 100 nm и относително тесно разпределение на частици по размер се получават чрез намаляване на хлороводород в електрическата плазма на аргон с температура до 1800 K.

Синтез на газовата фаза

Синтезът на газовата фаза е един от сортовете на плазмен химически синтез, при който нагряването, изпаряването и потока на газофазните реакции на оригиналната суровина се извършват от лазерен лъч.

Лазерното отопление осигурява образуването на хомогенен размер и състав на наночастиците.

Силиконовите частици с диаметър 50 ± 20 nm са получени от газообразен SIH 4, използвайки CO 2 лазер. Si прах от сферичен прах се е състоял и се състои от няколко кристала с размер ~ 15 nm.

Si 3N 4 силиконови нитридни прахове се синтезират от газова смес SIH 4 и амоняк NH3. Полученият прах е аморфен, зърното на праха има сферична форма и среден размер от 17 ± 4 nm и разпределението на зърното е по-тясно, което в Si прах (за Si 3N 4, границите на разсейване в размер от 10 до 25 nm). За разлика от силиконовия наноповдер, SI 3N 4 не е имал вътрешна структура. За синтеза на SIC силициев карбид се използват газови смеси с метан или етилен. Размерът на зърното в получения кристален SIC прах варира от 18 до 26 пМ, средният размер е 21 nm. Проучването показа, че размерът на нанокристалните частици намалява с нарастваща интензивност (захранване към зоната) лазерно излъчване Поради повишаването на температурата и скоростта на нагряване на газовите стантери. Запалването на наноператорите, синтезирано с използването на лазерно отопление, се отличава с тесно разпределение по размер и сферична форма.

Синтез на газова фаза с използване на лазерно излъчване за създаване и поддържане на плазмата, в която се появява химическа реакция, се оказа ефективен метод за получаване на молекулни клъстери.

Молекулярните клъстери заемат много специално място сред веществата, които имат нанострктура. Най-известният сред тях са нова амвотропна въглеродна модификация заедно с графит и диамант.

Методът на синтеза на плазмената химическа газова фаза е получен от Ti 8 C 12 клъстери. Хелий се използва като инертен газ; Реагентите са въглеводороди (метан, етилен, ацетилен, пропилей и бензол) и титанови двойки; Налягането на газовата смес в реактора е 93 Pa. За да се изпари въртящият се метален прът на титан и създаването на йонизиран лъч метални пари се използва фокусирано излъчване на NDLADZER с дължина на вълната 532 nm. В масовите спектри на реакционните продукти се открива остър пик, съответстващ на Ti 8С 12 молекулата. Високата стабилност на клъстера TI 8 C 12 е въображаема, последица от специална геометрична и електронна структура, присъща на такива клъстери.

Свързващите от Ti 8 C 12 клъстер са оформени от комбинация от 3D Ti и молекулярни орбитали с 2, а напълненото ниво с най-висока енергия се намира между свързващите вещества и анти-свързващите състояния на титанов, който осигурява стабилността на клъстерът.

Сол-гел технология

Salty. (Losoli) - високо диспергирани колоидни системи с течна дисперсионна среда. Частици на диспергираната фаза на сол, заедно с обкръжаващата обвивка на молекулите (йони) на дисперсионната среда. Мицели.

Те са свободни и независимо един от друг участват в кафяво движение и равномерно запълват целия обем на дисперсионната среда. Размерът на частиците на Liosol обикновено се намира в рамките на 10 -7 -10 -5 cm. Утайка с водна дисперсионна среда. Хидрозоли, с орг. Сряда - организиране. Злите са разделени на лиофилни и лиофобични (силно и слабо взаимодействащи D.F. с D.S.). Структурата на мицелите, например, AgBr хидрозол, стабилизирана KVR, може да бъде записана с химикал. Символи: (t PVR - (P - X) K +) HC +

Гелове - Гел-диспергирани системи с течна дисперсионна среда, в която частиците на разпръснатите фазови пространства. Структурна решетка. Те са твърди ("центрове") на тялото, способни да запазят формата с еластичност (еластичност) и пластичност. Типичните гелове имат коагулационна структура, т.е. Частиците на диспергираната фаза са свързани в местата за контакт от силите на интермола. Взаимодействие директно или чрез тънък слой дисперсионна среда. Те се характеризират с способността за изотермич. Условията спонтанно възстановяват структурата си след кожата. унищожаване.

Сол-гел технология (гел технология) - Материални технологични материали Поддръжка на цел на цвят и покупка в гел. Сол-гел технологии се използват при производството на неорганични сорбенти, катализатори и носители на катализатори, синтетични зеолити, свързващи неорганични вещества, керамика със специални термофизични, оптични, магнитни и електрически свойства, стъкло, стъклокерамика, влакна, et al. In Първият етап от формирането на технологията Sol-Gel химичен състав Продуктът, който се получава под формата на силно диспергиран колоиден разтвор, е сол. Размерът на частиците на диспергираната фаза в стабилна пепел 1 - 1000 nm. Увеличаването на концентрацията на диспергираната фаза води до появата на коагулационни контакти между частиците и началото на структурирането - Gelation (втори етап на сол-гел технология). За да се увеличи стабилността на структурите и контролните процеси на структурното образуване, засягат силата на контактите чрез модифициране на повърхността на частиците с добавки на повърхностно активни вещества или чрез създаване на пространствена структура на високомолекулен органичен полимер. Силно концентрираните диспергирани системи се използват при производството на неорганични свързващи вещества и различни пасти. Такива системи имат висока пластичност. Коагулационните сили са способни не само да запазят формата на гела, който е важен при формирането на продукти, но и да предизвика постепенно уплътнение на гела, придружен от отделянето на диспергираната фаза от гела, намаление на неговия обем, увеличаване на плътността и силата. Когато изваждате дисперсионната среда (третия етап на процеса) се появяват силни фазови контакти. Когато изсушаването на гела се превръща в твърдо тяло (ксерогел). В процеса на сушене може да настъпи забележимо уплътнение на гела и промяната в нейната структура. Разработени са методи за сушене, които намаляват този ефект и осигуряват материали с висока отворена порьозност. Поради високата дисперсия на ксерогел (размер на частиците 10-100 nm) чрез формоване и синтероване, издръжливи, плътни продукти с определена геометрична форма, направени от огнеупорни материали.

Отлагане от колоидни решения

Получаване на пепел.

Разработването на методи за синтез на високоразделените колоидни системи започна в средата на XIX век, след получаване на фарад от стабилна златна пепел (2-50 nm) с възстановяването на разредената сол на златото с жълт фосфор.

AUCL 3 + 3H2O + P® AU + P (OH) 3 + 3HC1.

По-късно класическите методи за синтез на монодисперсни златни потомци бяха разработени с дадена степен на дисперсия на злато с водороден пероксид и формалдехид.

2 Haucl 4 + 3H2O2O2 ® 2 AU + 8HCL + 3O 2,

2 Haucl 4 + 3HCHO + 11KOH® 2AU + 3HCOOK + 8KCL + 8H 2O

Процесът се извършва на два етапа. Първо, ембрионите на новата фаза се образуват, а след това в пепелта се създава слаба надстройка, при която образуването на нови ембриони вече не се случва, но само техният растеж е. По този начин можете да получите жълт (d ~ 20 nm), червен (d ~ 40 nm) и син (d ~ 100 nm) оценка на златото.

За да се получат хидроксиди на оксид и хидроксид, се използват хидролиза реакции на неорганични метали или метални авиксиди. Например, хидроксидът сол на желязо може да бъде получен чрез реакция:

FECL 3 + 3H2O + t (90 - 100ºC) "Fe (OH) 3 + 3HCL

Наличието на голяма излишна енергия, свързана с силно развита интерфейсна повърхност на секцията в ултрафровите системи на голям излишък на интерфейсната повърхност на секцията, насърчава процесите на агрегиране на колоидни частици. За да се получат частици от дадена дисперсия, е необходимо да се спре растежа на частиците във времето. За тази цел повърхността на диспергираните фазови частици инхибира поради образуването на защитния слой от повърхностно активното вещество или поради образуването на сложни съединения върху него.

Формирането на мицеларни системи .

За да се получат мицеларни системи, е необходимо да се използват повърхностно активни вещества - органични вещества (синтетични и естествени), които имат ограничена разтворимост във вода и способни да се адсорбират върху повърхността на фазовото разделяне, намалявайки вътрешното напрежение. Тези вещества имат дестилация: молекула или йон на PAV съдържа хидрофобна част и полярна група от един или друг характер. Хидрофобната част представлява въглеводороден радикал (С п nH2N + 1, с NH2N-1, с NH2N + 1, C6H4 и други), съдържащ от 8 до 18 въглеродни атома. Вода при стайна температура е структурирана течност, има потопен ред (R< 0,8 нм). При растворении ПАВ происходит дальнейшее структурирование молекул воды вокруг неполярных углеводородных радикалов ПАВ, что приводит к уменьшению энтропии системы. Поскольку система стремится к максимуму энтропии, то при достижении определённой концентрации, называемой критической концентрацией мицеллообразования (ККМ), молекулы или ионы ПАВ начинают самопроизвольно мицелл. Образование мицелл фиксируется обычно по изменению какого либо физического свойства раствора ПАВ (например, поверхностного натяжения, электропроводности, плотности, вязкости, светорассеяния и т. д.) в зависимости от концентрации ПАВ. При концентрациях, близких к ККМ, мицеллы представляют собой примерно сферические образования, в которых полярные группы контактируют с водой, а гидрофобные радикалы находятся внутри, образуя неполярное ядро. Молекулы или ионы, входящие в состав мицеллы, находятся в динамическом равновесии с объёмом раствора. Это является одной из причин «шероховатости» внешней поверхности мицелл.

При концентрации на повърхностноактивни вещества, голям KKM, образуването на няколко вида мицели (фиг), които се различават по форма: сферични, цилиндрични, хексонагоразно опаковани, ламелар. По този начин мицелите могат да се считат за едноизмерни, двуизмерни и обемни нанообразни. В зависимост от естеството на нарастването на номера на агрегацията ( н.) Те могат да варират от десетки до няколкостотин, докато размерите на мицела ще се променят.

Павиране на молекули Неразтворим във вода с дълъг въглеводороден радикал и слаба полярна група може да бъде разтворена в фази, които не са полярни. В този случай, при определена концентрация на повърхностноактивни вещества, също се наблюдават мицели, което се дължи на специфични взаимодействия между полярните групи на Павар. Такива мицели се наричат \u200b\u200bобратно. Формата на обратната мицели зависи от концентрацията на повърхностно активни вещества и може да бъде различна.

Фигура 1. Структури, възникващи в разтвори на повърхностноактивни вещества.

1 - мономери, 2 - мицели, 3 - цилиндрични мицели, 4 - хекзагонално опаковани цилиндрични мицели, 5 - ламинарни мицели, 6 - шестоъгълна опаковани капки вода в обратната мицеларна система.

Обучение на микроемулсии

Микроемулсиите са термодинамично стабилни изотропни дисперсии на две неуспешни течности. При смесване на такива течности на капка една от тях, стабилизирана от повърхностно активното вещество на филма и SOPAV, които се използват алкохоли с ниско молекулно тегло, се разпределят в друг. Микроемулсиите се отнасят до лиофилни диспергирани системи и могат да бъдат получени или чрез спонтанна дисперсия на две неуспешни течности в резултат на силно намаляване на интерфейсното напрежение или в процеса на разтваряне, както е отбелязано по-горе. Термодинамичната стабилност на микроемулсионните системи се дължи на ниско междуфазово напрежение, което може да бъде 10 - 5 MJ. M - 2 за йонни повърхностноактивни вещества и 10 - 4 MJ. M - 2 за не-йонни повърхностно активни вещества. В зависимост от това коя фаза е диспергирана и коя непрекъсната, микроемулсията може да бъде права масло във вода (m / c) - или обратна вода в масло (в / m). Терминът "масло" означава неполярна органична течност. И в двата случая диспергираната фаза се състои от капчици, чийто размер не надвишава 100 nm.

Като правило микроемулсиите са многокомпонентни системи, състоящи се от различни структури (двуслойни, цилиндрични, сферични мицели). В процеса на образуване на мицел, в допълнение към течните изотропни мицеларни фази, се образуват оптично анизотропно мицеларни фази, например, слоеречни и шестоъгълни фази, състоящи се от пръчки с форма на безкрайна дължина, т.е. микроемулсии, които имат вътрешна микроструктура, която има вътрешна микроструктура, която има вътрешна микроструктура, която в момента се проучва интензивно от различни методи. В случая, когато съдържанието на вода и масло в системата е сравнимо, е възможно образуването на бисконтин системи.

Свойствата на микроемулсиите се определят до голяма степен от размера и формата на частици на диспергираната фаза, както и реологичните свойства на междуфазовите адсорбционни слоеве, образувани от повърхностно активни вещества. Тъй като микроемулсиите имат голяма мобилност и голяма повърхност на дяла между фазите, те могат да служат като универсална среда за много химични синтези, включително за получаване на твърди наночастици.

Образуване на твърди частици в микроемулсии

В микроемулсионната система частицата на диспергираната фаза непрекъснато се сблъсква, коализира и унищожава отново, което води до непрекъснат обмен на съдържанието им. Процесът на сблъсък на капки зависи от дифузията на капки в маслената фаза (за обратната микроемулсивна система), докато обменният процес се определя чрез взаимодействието на адсорбционните слоеве на повърхностно активното вещество и гъвкавостта на интерфейсната повърхност ( Последното обстоятелство е изключително важно при провеждането на химични реакции в такива системи)

Фиг. Реакционната схема, протичаща в обратната микроемулсионна система.

Обратните микроемулсионни системи често се използват за получаване на твърди наночастици. За тази цел се смесват две идентични микроемулсионни системи в / m, чиято водна фаза съдържа вещества А и В, които имат работно разтворимо съединение от С по време на химическата реакция, по време на сфера на капки в тях в резултат на това Образува се метаболизъм, нова връзка (фиг.). Размерите на частиците на новата фаза ще бъдат ограничени до размера на падането на полярната фаза.

Метални наночастици могат също да бъдат получени при въвеждане в микроемулсия, съдържаща метална сол, редуциращ агент (например водород или хидразин) или когато газовите преминават (например, СО или Н2S) през емулсията. Тя е по този начин (възстановяването на солта на съответния метал или хидразин) е получен първи чрез монодисперсни метални частици Pt, Pd, RH и IR (с размер на частиците 3 - 5 пМ). Подобен метод се използва за синтезиране на биметален платина и паладий наночастици.

Понастоящем реакциите на отлагане в микроемулсионни системи са широко използвани за синтезиране на метални наночастици, полупроводници, карбонати и бариеви сулфати, калций, стронций от Sio 2 монодисперсни частици, висока температура керамика.

Въпреки факта, че механизмът на образуване на наночастици най-накрая не е установен, могат да се разграничат редица фактори, влияещи на реакционния поток. Ефектът на диспергираната фаза също има влиянието на естеството на повърхностно активното вещество, които са стабилизатори на микроемулсионна система. Въпреки това, във всички случаи, размерът на наночастиците, образувани в реакционните процеси, се контролира от размера на капчиците на първоначалната емулсия.

Трябва също да се отбележи използването на микроемулсионни системи за получаване органични съединенияКакво е важно при създаването на нови лекарствени форми

Повечето проучвания в тази област се отнасят до синтеза на сферични наночастици. В същото време, голям научен и практически интерес е приготвянето на асиметрични частици (нишки, дискове, елипсоиди) и прецизен контрол върху тяхната форма. Провеждането на синтез в обратна микроемулсионни системи е възможно да се получат нанорби BACO 3, както и асиметрични наночастици на различни вещества с необичайни магнитни свойства.

От голям интерес е синтеза на нанокомгит, състоящ се от частици от един материал (размер на частиците 50 - 100 пМ), покрит с тънък слой от друг материал.

Получаване на моно- и полимолекулни слоеве.

Сърфонните вещества са способни да образуват мономолекулни филми на различни повърхности на фазовото разделяне: вода - въздух; Твърд корпус - течност; Течност - течност. Такива филми могат да се считат за двуизмерни наносистеми. Монослоите на повърхностноактивното вещество на повърхността на водоустойчивия въздух за първи път бяха изследвани от Лангмюр, който разработи експериментален метод за изучаване на такива филми (лангмур).

Мономолекулните филми на повърхността на течността могат да бъдат разположени в различни състояния: газообразно, течно и твърдо вещество. Тези държави се характеризират различна енергия взаимодействия между молекулите на повърхностноактивни вещества.

При определени условия (рН, температура) на повърхността на водния секция - въздух спонтанно оформените структури с висока степен Порът, в който молекулите на повърхностноактивните вещества (или йони) са разположени по такъв начин, че полярната група е в разтвор, а въглеводородният радикал е ориентиран във въздуха при нисък ъгъл към междуфазовата повърхност. Процесите на самоорганизация във филма се дължат на наличието на разреждане в молекулите на повърхностно активното вещество и могат да бъдат анализирани от гледна точка на взаимодействието на полярната група с воден субстрат и взаимодействието на въглеводородни радикали.

Значителен интерес е химически реакции, протичащи в мономолекулни филми. Чрез промяна на повърхностното налягане, можете да контролирате ориентацията на молекулите в повърхностния слой и по този начин да повлияете конкретно потока на реакциите. Така, филмът на Langmuir - Brojett се използва за получаване на твърди твърди наночастици от различен характер директно в процеса на химическа реакция или фотохимично възстановяване на соли на метали. Такива процеси се срещат в биологични системи.

Филмите, депозирани на повърхността на твърдите тела, могат да образуват едновременно моно- и полис. Например, ако стъклена плоча, разположена вертикално, издърпайте водата през монослоя стеарат барий, разположен на повърхността на водата, плочата е покрита със слой от повърхностно активно вещество, в който въглеводородни радикали са ориентирани навън. В резултат на това повърхността на такава плоча става хидрофобна. Може да се приложи към него следващия слой. Хидрофилни или хидрофобни повърхности могат да бъдат получени чрез последователно нанасяне на слоевете. Филмите, изградени от еднакво ориентирани слоеве, се наричат \u200b\u200bXplots, а от противоположно ориентираните - прегледи. По този начин могат да бъдат получени полиолатни покрития, чиято дебелина се намира в размерите на нанометъра.

Структурата и формата на ултрафинови частици.

Въпросите, свързани с механизмите за формиране и структура на наномарните частици, са сред най-важните и основни въпроси на колоидната химия. Наистина, ултрадисперсните частици са вид " елементарни частици»Колоидна химия. Преходът от просто качествено определяне на самата концепция за диспергирани частици за определяне на техните количествени параметри и съотношения изискват подробно изясняване на структурата на ултрафиновите частици в различни колоидни системи - пепел, мицеларни разтвори, микроемулсии, гелове и т.н.

Ранната концепция за структурата на твърдите ултрафинови частици се основава на предположението, че тяхната структура е подобна на структурата на макрофазата на същото вещество. Въпреки това, по-нататъшното изучаване на процеса на нуклеация и растеж на новата фаза показа, че в зависимост от условията на кристализация (величината на суспензията или суперкулацията, наличието на примеси и редица други причини) от разтворите могат да бъдат оформени както аморфен, така и кристални ултрафинови частици. Дори Weimarne установи, че формата на обърканата по време на кристализация от разтвор на частици от BASO 4 зависи от степента на засмукване на разтвора. Така че, те са получили силно разпръснати злини, структури на люспите, добре нарязани микрокристали и иглени кристали. Температурата, при която синтезът на наночастиците се извършва важна роля. Например, титанови диоксид наночастици, получени от Zolgel по метода при ниски температури, имат вида пръчки и при високо бипирамидни кристали. Друго потвърждение на разнообразието на формите на наночастиците е образуването на дендрити в кристализация от стопилки и разтвори.

Разнообразието от формуляри се дължи на факта, че процесите на формиране на нова фаза (процесите на самоорганизация) продължават в чисто неравнични условия, а степента на съвършенство на структурата зависи от това колко са условията за Кристализацията се отклонява от равновесието. Например, в синтеза на диамант от гъста газова фаза и плазма, по-напреднала структура се образува в по-равновесни условия.

Силен ефект върху процеса на кристализация може да бъде осигурен чрез повърхностноактивни вещества, присъстващи в разтвор. В зависимост от природата и концентрацията, те могат да променят скоростта на образуване и растежа на ядрото на новата фаза, разпределението на наночастици по размер, както и формата на кристалите. Всички тези ефекти са свързани с избирателната адсорбция на молекули или йони повърхностноактивни вещества върху различни съоръжения на получените кристали и в резултат на това с забавяне на растежа на някои лица в сравнение с другите. В допълнение, естеството на повърхностноактивното вещество влияе на полиморфизма на образуваните съединения.

Важна характеристика на процесите на кристализация, водещи до образуването на наночастици, е, че тяхната форма не може да бъде описана чрез методите на обикновената геометрия. За да се опишат такива системи, фракталната геометрия е привлечена, тъй като със силни отклонения от равновесието и следователно високите стойности движеща сила Процесът на кристализация, нестабилността на границата на фазовия дял води, по правило, за образуването на фракционни структури.

Интересни са резултатите от произведенията, в които се показва, че със съкристализация на амониеви халиди и цезиев йодид от високо лечебни пари се образуват високоразделни първични единични кристали. Благодарение на развитата интерфейсна повърхност, получената диспергирана система има голяма излишна енергия, следователно се обработват процесите на агрегиране, придружени от улавянето на първоначалните монокристални частици с приблизително равни размери. В резултат на такова агрегиране се образуват псевдомонокристали.

Рецепцията се получават чрез различни методи, сред които методът на дъгата е често, производството на пламък, с лазерно отопление, при изпаряване на графит, фокусиран слънчева радиация, както и химически синтез.

Най-ефективният начин за получаване на поетия е термично разпръскване на графитния електрод в плазмата на дъговаря, Гелия го изгаря в атмосферата. Има електрическа дъга между два графитни електрода, в която анодът се изпарява. По стените на реактора се отлагат сажди, съдържащи от 1 до 40% (в зависимост от геометричните и технологични параметри) на Fullerenes. За екстрахиране на Fullerenes от насилствено съдържаща сажди, се използват отделяне и пречистване, течна екстракция и колонна хроматография. Изпълнението е не повече от 10% от теглото на оригиналната графитна сажди, докато е в крайния продукт, съотношението от 60: от 70 е 90: 10. Към днешна дата всички Fullerenes, представени на пазара, се получават по този метод. Недостатъците на метода включват сложността на освобождаването, почистването и разделянето на различни фулерени от въглеродни сажди, ниския добив на Fullerenes и в резултат на това високата им цена.

Най-често срещаните методи за синтез на нанотеби са електрически дъгове, лазерно аблация и химическо утаяване от газовата фаза.

Използвайки електрически дъгове Интензивното термично изпаряване на графитния анод се появява и седиментът (~ 90% от анодната маса) се образува на крайната повърхност на катода) с дължина около 40 микрона. Бучът от нанотръби в утайка върху катода се виждат дори с просто око. Пространството между гредите се пълни със смес от нарушени наночастици и единични нанотръби. Съдържанието на нанотръби в въглеродния утайка може да достигне до 60%, а дължината на получените еднооси нанотръби е до няколко микрометра при малък диаметър (1-5 пМ).

Недостатъците на метода включват технологични затруднения, свързани с прилагането на многостепенното почистване на продукта от приобщаването на частиците и други примеси. Изходът на единични въглеродни нанотръби не надвишава 20-40%. Значително количество параметри на контрол (напрежение, сила и плътност на ток, плазмена температура, общо налягане в системата, свойствата и скоростта на подаване на инертен газ, размера на реакционната камера, продължителността на синтеза, присъствието и геометрията на охлаждането устройства, природата и чистотата на материала на електродите, съотношението на техните геометрични размери, както и редица други параметри, които са трудни за получаване на количествена оценка, например, скоростта на охлаждане на изпаренията) значително усложнява Регулиране на процеса, хардуерния дизайн на настройките на синтеза и предотвратява тяхното възпроизвеждане на промишлени приложения. Той също така пречи на моделирането на синтеза на дъгата на въглеродни нанотръби.

За лазерна аблация Налице е изпаряване на графитната цел в реактор с висока температура с последваща кондензация, докато добивът на продукта достига 70%. С помощта на този метод е за предпочитане еднопосочни въглеродни нанотръби с контролен диаметър. Въпреки високата цена на получените материали, технологията за лазерна аблация може да бъде мащабирана до индустриално ниво, така че е важно да се обмисли как да се изключи рискът от нанотръби в атмосферата на работната зона. Последното е възможно с пълната автоматизация на процесите и изключването на ръчния труд в фазата на опаковката на продуктите.

Химично утаяване от газовата фаза Настъпва върху субстрата със слой от катализатор от метални частици (най-често никел, кобалт, желязо или смеси от тях). За да се инициира растежа на нанотръбите към реактора, се въвеждат два вида газове: технологичен газ (например, амоняк, азот, водород) и въглерод-съдържащ газ (ацитилен, етилен, етанол, метан). Нанотръбите започват да растат на частици от метални катализатори. Този метод е най-популяризиран в индустриален мащаб поради по-ниска цена, относителна простота и контролиране на растежа на нанотръбите с катализатор.

Подробен анализ на продуктите, получени чрез химическо отлагане в газовата фаза, показва присъствието на най-малко 15 ароматни въглеводороди, включително 4 токсични полицелетни въглеродни съединения. Най-вредният в състава на страничните продукти на производството е признат от полицикличен бензапин - широко известен канцероген. Други примеси са заплаха за озоновия слой на планетата.

Няколко руски компании вече са започнали производство на въглеродни нанотръби. По този начин научният и технически център "нар" (Московска област) е разработил от собственото си монтиране на синтеза на въглеродни наноматериали по метода на химичното утаяване с капацитет до 200 g / h. ОЙСС "Тамбов завод" Комсомолец ". Н. С. Артемова "От 2005 г. разработва производството на въглеродни наноматериални тании, което е многолинейна въглеродни нанотръби, получени чрез газофазно химическо отлагане върху метален катализатор. Общият капацитет на реакторите за производство на въглеродни нанотръби на руските производители надвишава 10 t / g.

Наноповери на метали и техните връзкиса най-често срещаният тип наноматериали, докато тяхното производство нараства всяка година. Като цяло, методите за получаване на наноповерки могат да бъдат разделени химически(Плазмохимичен синтез, лазерен синтез, термичен синтез, самостоятелен синтез на високотемператур (SVS), механохимичен синтез, електрохимичен синтез, утаяване от водни разтвори, криохимичен синтез) и физически (Изпаряване и кондензация в инертен или реакционен газ, електрическа експлозия в експлозия (ЕВР), механично смилане, обработка на детонация). Най-обещаващите от тях за промишлено производство са газозазен синтез, плазмен химически синтез, шлайфане и електрическа експлозия експлозия.

За синтез на газовата фаза Изпаряването на твърдия материал (метал, сплав, полупроводник) се провежда при контролирана температура в атмосферата на различни газове (AR, XE, N2, не 2, въздух), последвано от интензивно охлаждане на варирането на полученото вещество . В същото време се образува полидисперсен прах (размер на частиците 10-500 nm).

Изпаряването на метала може да се появи от тигела, или металът влиза в зоната на нагряване и изпаряване под формата на тел, метален прах или във флуидната струя. Понякога металът се напръсква с куп аргонови йони. Захранването на енергия може да се извърши чрез директно нагряване, предаване на електрически ток през проводник, електрически дъгове в плазмата, индукционно нагревателни токове на високо и средна честота, лазерно лъчение, отопление на електронния лъч. Изпаряването и кондензацията могат да се появят под вакуум, във фиксиран инертен газ, в газовия поток, включително в плазмената струя.

Благодарение на тази технология, производителността достига десетки килограми на час. По този начин се получават метални оксиди (MGO, А1 2 0 3, Si0), някои метали (Ni, Al, T1, MO) и полупроводникови материали с уникални имоти . Предимствата на метода включват ниска консумация на енергия, непрекъснатост, едноетажна и висока производителност. Чистотата на нанопоурите зависи само от чистотата на суровината. Традиционно, газофазната синтеза се извършва в затворен обем при висока температура, поради което рискът от наночастици в работната зона може да се дължи само на извънредна ситуация или некицеризъм на операторите.

Плазмохимичен синтез Използва се за получаване на наноповери на нитриди, карбиди, метални оксиди, многокомпонентни смеси с размер на частиците 10-200 nm. В синтеза се използва ниска температура (10 5 k) аргон, въглеводород, амониев или азотна плазма на различни типове изхвърляния (дъга, слава, високочестотна и ултрахоф-честота). В такава плазма всички вещества се разлагат на атоми, с по-нататъшно бързо охлаждане на тях, се образуват прости и сложни вещества, състав, структура и състоянието на което силно зависи от скоростта на охлаждане.

Предимствата на метода са високи скорости на образование и кондензация на съединения и голямо изпълнение. Основните недостатъци на плазмения химически синтез са широко разпространение на частици по размер (от десетки до хиляди нанометри) и високо съдържание на примеси в прах. Спецификата на този метод изисква процеси в затворен обем, следователно, след охлаждане, наноповдекът може да влезе в атмосферата на работната зона само с неправилно разопаковане и транспортиране.

Днес полуиндустриалното ниво се изпълнява само физически Методи за получаване на нанопорите. Тези технологии притежават много малка част от производителите, разположени, главно в САЩ, Великобритания, Германия, Русия и Украйна. Физическите методи за получаване на наноподери се основават на изпаряването на металите, сплавите или оксидите с тяхната последваща кондензация при контролирана температура и атмосфера. Паразните преходи "пара-течно-твърдо тяло" или "пара-твърдо вещество" се появяват в обема на реактора или на охладен субстрат или стени. Изходният материал се изпарява чрез интензивно нагряване, парата с носещия газ се подава към реакционното пространство, което се подлага на бързо охлаждане. Отоплението се извършва чрез плазмена, лазерна радиация, електрически дъга, пещи за съпротивление, индукционни токове и др. В зависимост от вида на изходните материали и получения продукт, изпаряването и кондензацията се извършват под вакуум, в потока на инертен газ или плазма . Размерът и формата на частиците зависи от температурата на процеса, състава на атмосферата и налягането в реакционното пространство. Например, в атмосферата на хелий частиците имат по-малък размер, отколкото в атмосфера на по-тежък газ - аргон. Методът ви позволява да получавате прахове ni, mo, fe, ti, a1 с размер на частиците по-малък от 100 nm. Предимства, недостатъци и опасности, свързани с изпълнението на тези методи, ще бъдат обсъдени по-долу при примера на метода на телесната експлозия.

Методът също е широко разпространен. механични материали В които се използват топката, планетарна, центробежна, вибрационна мелници, както и жироскопични устройства, атрибути и симпулатори. Техниката и технологията за дезинтеграция LLC произвежда фини прахове, както и наноповери, използващи промишлени планетарни мелници. Тази технология ви позволява да постигнете производителност от 10 kg / h до 1 т / ч, характеризираща се с ниска цена и висока чистота на продукта, контролиран от свойствата на частиците.

Механично кръстосани метали, керамика, полимери, оксиди, крехки материали и степента на смилане зависи от вида на материала. Така, за волфрамовите оксиди и молибден, размерът на частиците е около 5 nm, за желязо - 10-20 nm. Предимството на този метод е да се получат наноператори на легирани сплави, интерметални, силициди и диспергирани композити (размер на частиците от ~ 5-15 nm).

Методът е лесен за изпълнение, позволява да се получи материал в големи количества. Също така е удобно за механични методи за шлайфане, сравнително прост инсталация и технологии, можете да мелене различни материали и получаване на прахове за сплави. Недостатъците включват широко разпространение на частици по размер, както и замърсяване на продукта с материали от абразивните части на механизмите.

Сред всички изброени методи, използването на хеликоптери включва изтощаване на наноматериали в канализацията след почистване на използваните устройства и в случай на ръчно почистване на части от това оборудване, персоналът е в пряк контакт с наночастиците.

- Лазерната аблация е метод за отстраняване на вещество с повърхностен импулс.

- Атрисерите и SimOloomers са високоенергийни шлифовъчни устройства с фиксирано тяло (барабан с бъркалки, които правят движение на топки в него). Атритаминизира вертикално местоположение на барабана, SimoLoeMers -Gorizonal. Шлифовъчен материал с шлифовъчни топки, за разлика от други видове шлифовъчни устройства, се случва главно не за времето, но според механизма на абразия.

Ограничения за използването на наноматериали